- HOME

- 投資対効果が明確! パーツカウンターの賢い導入ステップ

投資対効果が明確!

パーツカウンターの賢い導入ステップ

「カウントミスの撲滅」や、「カウント作業の効率化」など、手作業や電子秤のカウントでは解決できないこうした部品計数の課題は、画像処理によるパーツカウンター装置で解決できる現場が多数あります。

ここではパーツカウンター導入検討時の、4つのお悩みを解決しながら進められる着実なステップと成功のポイントをご紹介します。

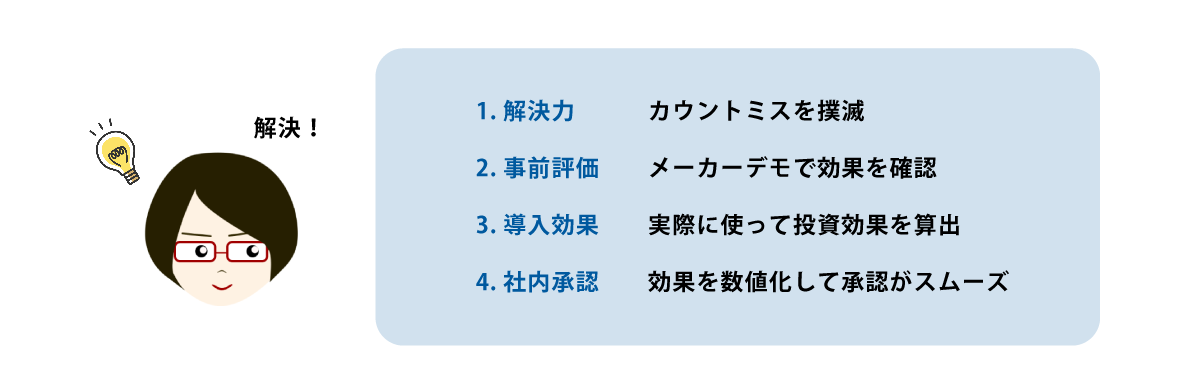

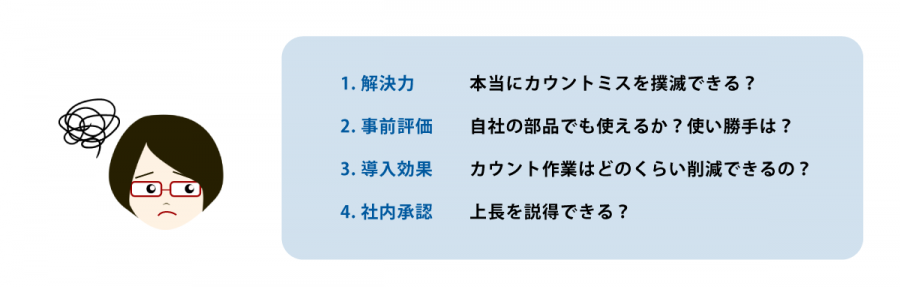

導入検討の4つの不安・悩み

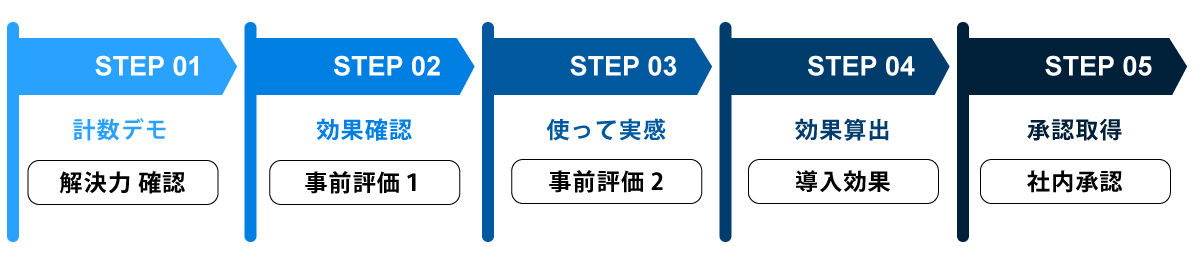

パーツカウンター導入までの理想的な進め方

Step1. 計数デモ

部品計数デモンストレーションで作業性を確認

Point!有効な評価結果を得るためには、秤では正確に計れないなど課題を持つ製品と同じような製品を使ってもらい導入したときの作業量を想定できるようにしましょう。メーカーのデモ、報告から自社製品がカウント方法に適しているか、作業効率が上がるか確認できます。

Step2. 効果確認

作業効果報告から投資対効果を確認

Point!自社のカウント方法と比較し、どれくらいコストダウン出来るか算出します。

「投資対効果あり」と判断出来たら次のステップへ進みます。

Step3. 使って実感

実際にパーツカウンターを使って検証

Point!自社の環境で作業をしてみると作業時間の削減効果だけでなく、ミスの軽減、精神的負荷の違いや作業履歴が残る安心感など目に見えない部分も確認できます。

Step4. 効果算出

導入効果を算出

Point!課題部品の作業割合、作業量の削減目標。この2点を事前に“数値化”しておくことが大切です。

Step5. 承認取得

導入に向け社内承認を得る

Point!Step4までで導入効果を資料にまとめているので社内承認がスムーズに行えます。

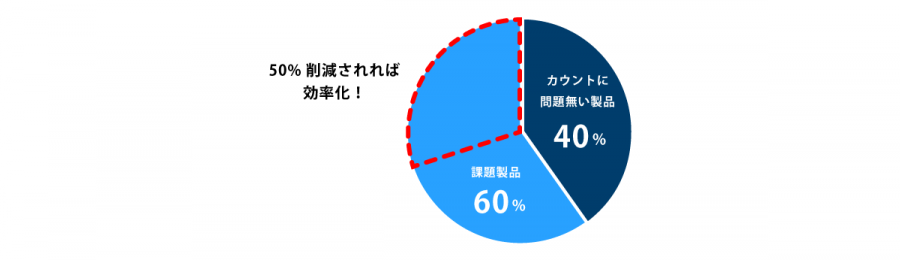

評価を行う際には、部品の選定が非常に重要です。カウント作業において問題が発生していない部品を評価対象として選んでしまうと、効果を正確に評価することが難しくなってしまいます。評価においては、課題となっている部品でありながら作業割合が高い「課題部品」を選択することが重要です。

さらに、課題部品が全体の作業割合に占める割合や、作業量の削減目標などを事前に数値化しておくことが重要です。これにより、効果を適切に評価するために重要な部品に焦点を当てて評価を行うことができ、実際の運用状況に近い検証を行うことが可能となります。次に、具体的な導入ステップを見てみましょう。

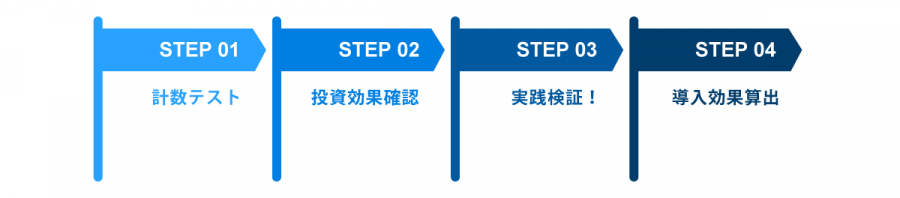

パーツカウンター導入ステップ例

A社は医療機器の製造メーカーです。

A社は製造する製品の数量に基づいて部品の供給を行っており、しかしこの工程において部品の供給数量の誤りが発生していることが課題となっています。手作業や電子秤を用いた場合でも、部品のカウントミスが起こる可能性がある特定の部品が存在しています。

また、組み立て作業が完了した際に余剰の部品が残っている場合、ネジの取り付け漏れなどの可能性があるため、すべての組み上げ済み製品を取り外し、総数チェックを行う必要があります。

課題解決のため、画像処理を活用したパーツカウンターの導入を検討し始めたA社は、以下のステップを踏むことで、導入プロセスを円滑に進めることに成功しました。

Step1. メーカーで計数テスト

カウント作業が発生する製品のうち、従来のカウント方法で問題ない製品と問題がある「課題製品」の割合を確認し、課題製品の中からカウント頻度が高い製品を選択しメーカーにカウントしてもらいました。

部品選び

Step2. 投資効果を確認

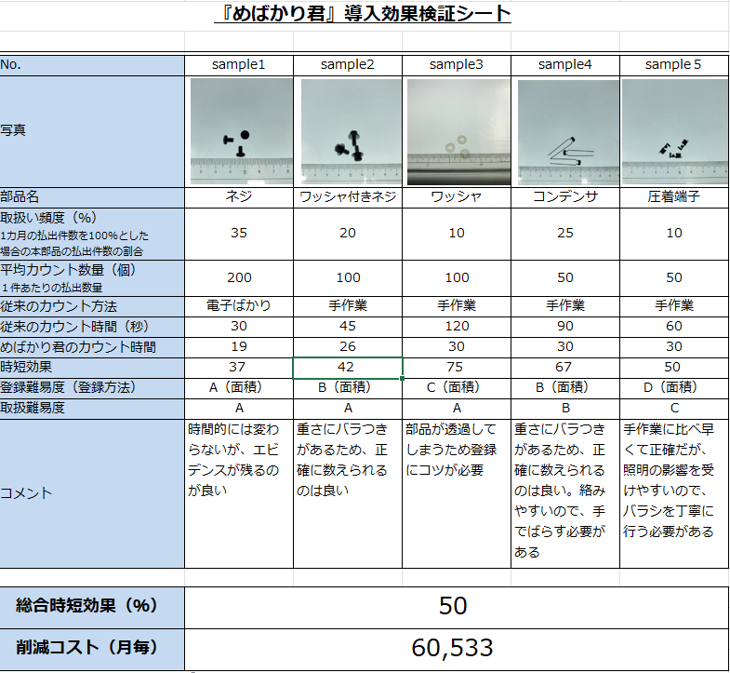

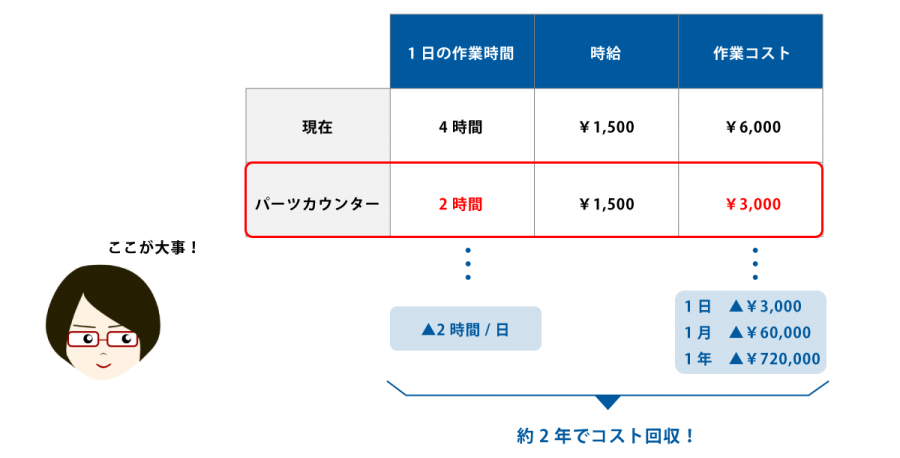

メーカーのデモンストレーションや作業報告を元にパーツカウンター導入後の効果を費用計算。「課題部品の作業時間が半分くらい削減出来そう」と見当をつけた。

導入効果検証

Step3. パーツカウンターを借りて実践検証!

実機を使ってカウント時間を計り、現状と比較しました。

実際に作業をしてみると作業感や精神的ストレスが軽減されることが分かりました。

Step4. 導入効果を算出

全体の60%が課題部品でしたが、この製品の作業時間が半分に短縮されたため、全体の30%作業時間を削減できることが分かりました。

Step5. 導入に向け社内承認を得る

すでに導入効果を算出しているため社内承認はスムーズに進行しました。

まとめ

ポイントを押さえこのステップで進めれば、導入前の4つの不安やお悩みを解決しながら導入が進められます。

当社のパーツカウンターめばかり君を導入頂いたお客様は実際にこのステップに沿って進み、導入前に投資効果を確信して頂いています。

当社は、導入効果をお客様と一緒に検証しサポートしていきます。