製品・サービス

AEセンサによる設備異常の予兆監視

アコースティックエミッション(AE)技術は、長年製造現場で利用されてきた非破壊検査技術です。自動車・産業機械・電気機械・建設機械等の製造品の良否判断、圧延機・ロボット等の歯車・軸受・軸のき裂・摩耗の進行評価、溶接の良否判断などに活用されています。

信和産業株式会社が提供する「FIRST AE®」製品と、「異常検知・設備診断システムCX-D」および「時系列データ自動生成マシンCX-M」と連携されることで、既存データでは難しかった設備異常の予兆監視や品質監視システムを素早く構築することができます。ここではAEセンサモニタリング製品およびCX製品と連携したソリューションをご紹介します。

AEセンサとは

AE(アコースティック・エミッション)は、材料が変形したり、き裂が発生したりする際、材料が内部に蓄えていた弾性エネルギーが高い周波数をもつ音響信号”弾性波”として放出される現象です。この”弾性波”を検出し、評価するAE技術によって、材料内の欠陥(クラック)の発生や進行等を非破壊で把握することができます。超音波探傷検査、X線等の非破壊検査と並び、世界中で利用され、現在までに多くの実績がある技術です。当社が提供するAEセンサソリューションは、信和産業株式会社が提供する「FIRST AE®」製品で、国内で数多くの実績を持っています。

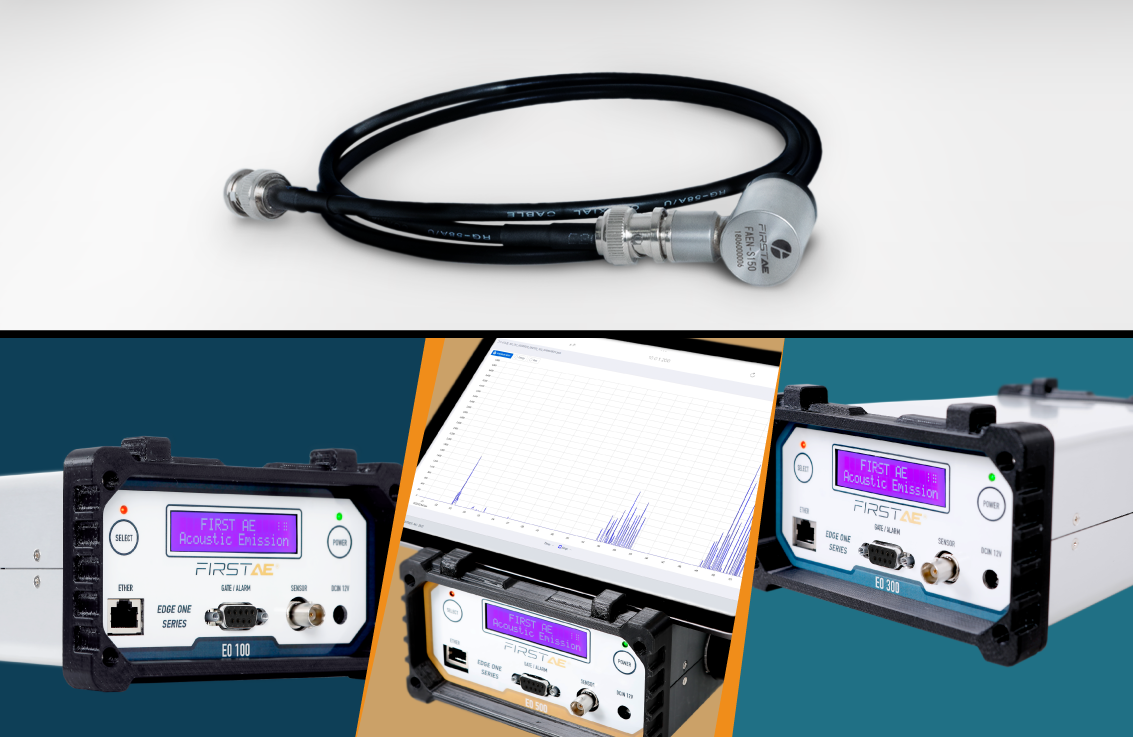

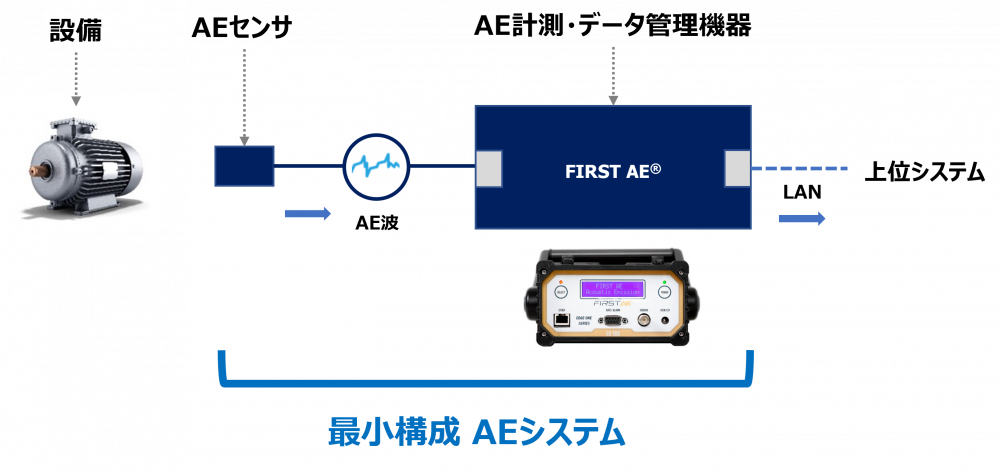

AEセンサのシステム構成

AEセンサデータを収集するには、3つの製品を組み合わせて構成します。設備に設置する「AEセンサ」、AEセンサのアナログデータをデジタルデータに変換し計測する「AE計測機器」、そして計測したデータを一時保存し上位のシステムへデータを送信する「AE計測制御・データ管理機器」です。下の図が構成概要です。

AEセンサーの技術詳細については、以下のリンク先に掲載していますので是非ご覧ください。

>>【特集記事】設備診断に有効なAEセンサとは

40年以上ミッションクリティカルな製造現場で利用されてきた非破壊検査技術をご存じですか?それが、アコースティックエミッション(AE)技術。このAE技術は製品品質の確保、不良品流出防止のために、生産設備の状態、状況(き裂、摩耗、腐食等)をいち早く捉えることを可能にします。

AEセンサモニタリング製品

AEセンサ

AEは材料により発生する周波数成分が異なります。また、伝搬経路によりその周波数成分は変化します。計測対象の材料や設置環境に合わせて最適なセンサを選択します。

| 項目 | プリアンプ内蔵防水型 (JIS C 0920 IPX7) |

プリアンプ内蔵型 | 共振型 (プリアンプ非内蔵) |

|||

|---|---|---|---|---|---|---|

| FAEN- S60WI |

FAEN- SW150WI |

FAEN-S60I | FAEN-S150I | FAEN-S60 | FAEN-S150 | |

| 製品写真 |  |

|

|

|

|

|

| ピーク感度 V (m/s) | 100dB±3 | 93dB±3 | 100dB±3 | 87dB±3 | 80dB±3 | 67dB±3 |

| 最大出力電圧 | 0.4Vp-p | 0.4Vp-p | 1Vp-p | 1Vp-p | – | – |

| 共振周波数 | 60kHz±20% | 150kHz±20% | 60kHz±20% | 150kHz±20% | 60kHz±20% | 150kHz±20% |

| 検出方法 | 圧電型20dBプリアンプ内蔵 | 圧電型20dBプリアンプ内蔵 | 圧電型20dBプリアンプ内蔵 | 圧電型20dBプリアンプ内蔵 | 圧電型 | 圧電型 |

| 動作温度範囲 | -20~+80℃ | -20~+80℃ | -20~+80℃ | -20~+80℃ | -20~+80℃ | -20~+80℃ |

| 大きさ | Φ22×30mm | Φ22×30mm | Φ20×26.5mm | Φ20×26.5mm | Φ20×26.5mm | Φ20×26.5mm |

| 重さ | 62g | 56g | 49g | 43g | 49g | 43g |

| 材質(筐体) | ステンレス(SUS304) | ステンレス(SUS304) | ステンレス(SUS303) | ステンレス(SUS303) | ステンレス(SUS303) | ステンレス(SUS303) |

| 材質(受信面) | ステンレス(SUS304)φ22 | ステンレス(SUS304)φ22 | アルミナ(φ15) | アルミナ(φ15) | アルミナ(φ15) | アルミナ(φ15) |

※コネクタ:BNC

※シール(絶縁体):ポリアセタール樹脂

※電源電圧:4~12VDC (共振型は除く)

※消費電流:10mA以下 (共振型は除く)

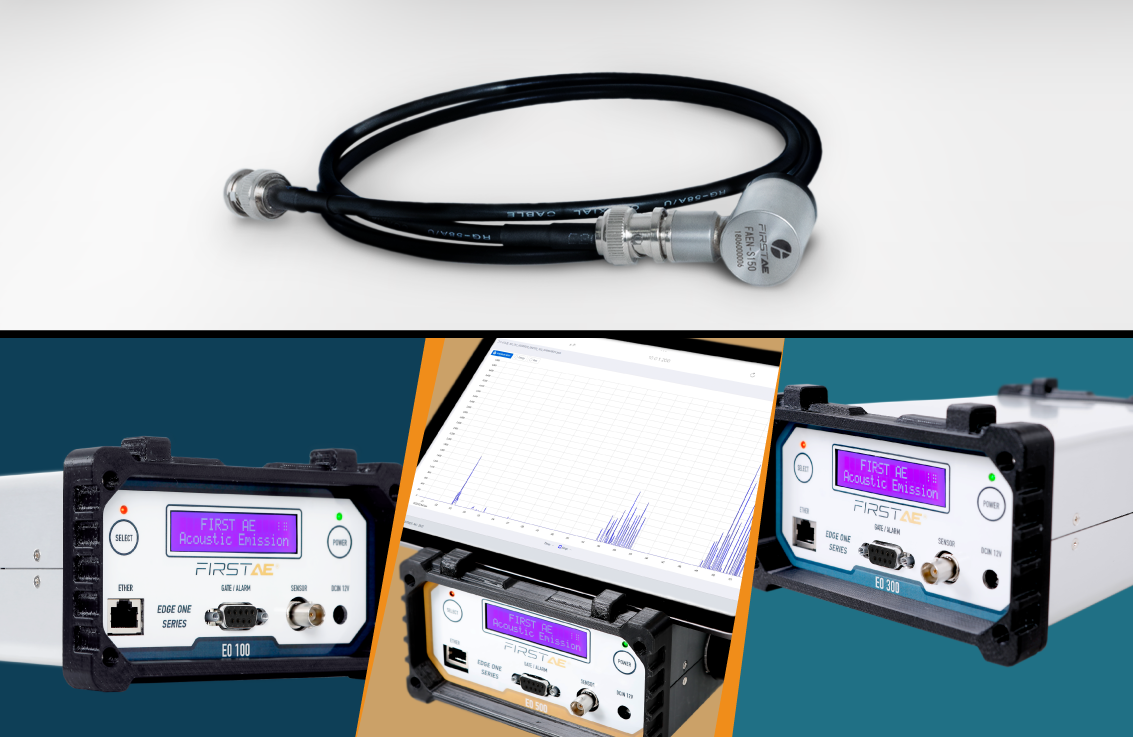

AE 計測・データ管理機器

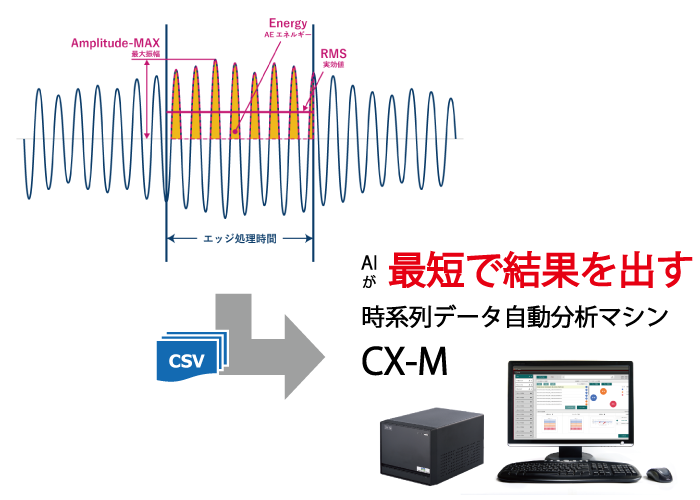

AE データの計測・データ管理を行うのが「FIRST AE®」です。Amplitude-MAX、Energy、RMSの3項目を計測します。

製品名:EGDE ONE 500 ( EO 500 )

バッテリ駆動で持ち運び可能

エッジ処理時間:10ms

WEB ブラウザ経由でAE データのリアルタイム表示

AE のデータ保存( タグ機能でデータを分類)

データ保存容量は、約10GB( 約360時間、約15日分)

※計測条件により異なります。

HPFの設定変更(30,50,100,150kHz) が可能

ケーブル電線および電源異常を検知

ゲート入力を行えば、ゲートON/OFF の区間のみデータ取集が可能

閾値を決めておけば、閾値を超えた際にアラートを発報

Amplitude-MAX : エッジ処理時間内の最大振幅値

Energy : エッジ処理時間内のエネルギー値

RMS : エッジ処理時間内のRMS 値

エッジ処理時間を1ms,10msで切替可能

製品名:EGDE ONE 100 ( EO 100 )

シーンに合わせたグラフ分析機能を搭載

製品名:EGDE ONE 300 ( EO 300 )

AEセンサによる設備監視

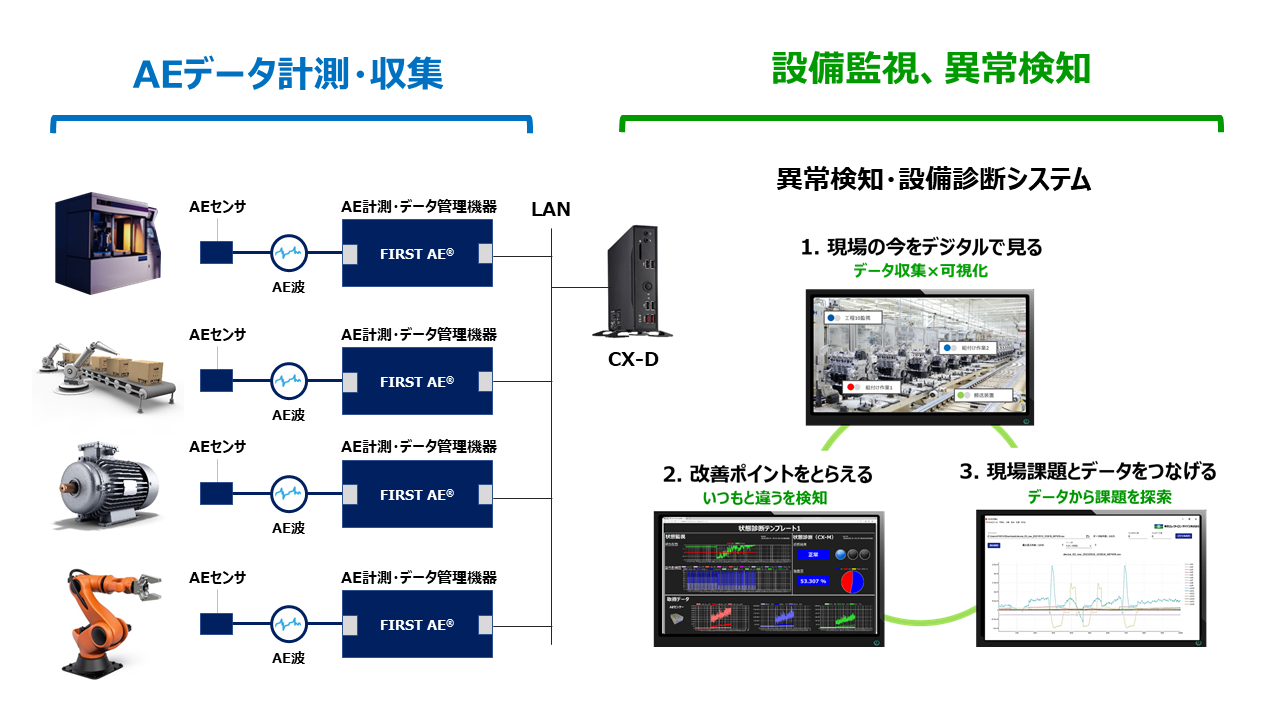

信和産業株式会社が提供する「FIRST AE®」製品と異常検知・設備診断システムCX-Dの連携により、AEデータの収集からリアルタイムで監視し、いつもと異なる振る舞いがあれば異常検知し、現場担当者へ通知する現場運用が可能です。 これにより、現場担当者は、素早く設備をデジタル化し従来困難であった故障や品質異常の予兆を捉え対策することが可能となり、生産性向上に貢献できます。

また、時系列データ自動分析マシン「CX-M」を活用することで、日々の運用で得られたデジタルデータからロス要因( 「設備の故障」「刃具交換」「チョコ停」「制御不良」「環境影響」「調整ミス」)を速やかに分析、改善対策を現場に反映して工場のDX化を実現します。

AEセンサのデータ分析

AEセンサで収集するデータは、 Amplitude-MAX、Energy、RMS、Countの4項目です。これらの多変量データはCSVファイルで出力・蓄積します。

蓄積したデータの解析・分析は、時系列データ自動分析マシンCX-Mを使い、効率的かつ効果的に分析し、デジタルデータ上の変化や異常要因を特定し、現場現象とすり合わせることにより改善策を策定できます。

AE波形の最大振幅値(中心から最大変位までの電圧)をdB換算

=亀裂場合 深さ、進展距離/摩擦の場合 摩耗量と相関関係にあります。

②Energy(エネルギー)

持続時間内におけるAE波形の積分値

=亀裂の面積/摩擦 摩耗量と相関関係があります。

③ RMS(実効値)

10ms単位毎に取得したAE信号の実効値。

=摩擦係数と相関関係があります。

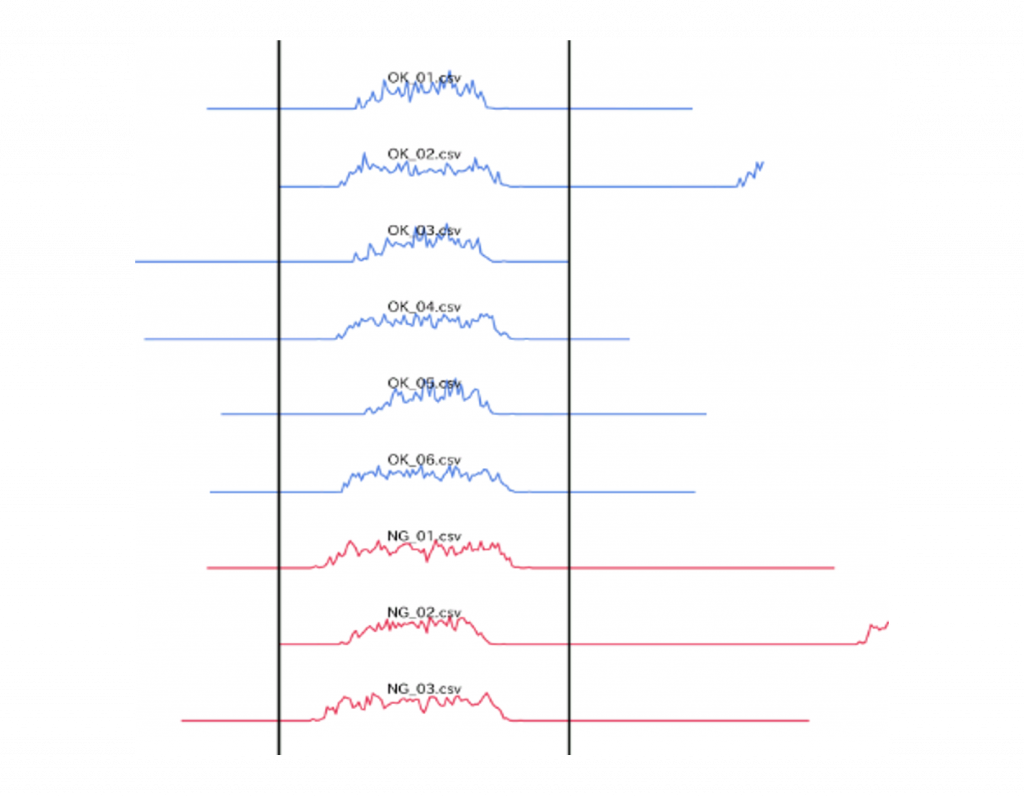

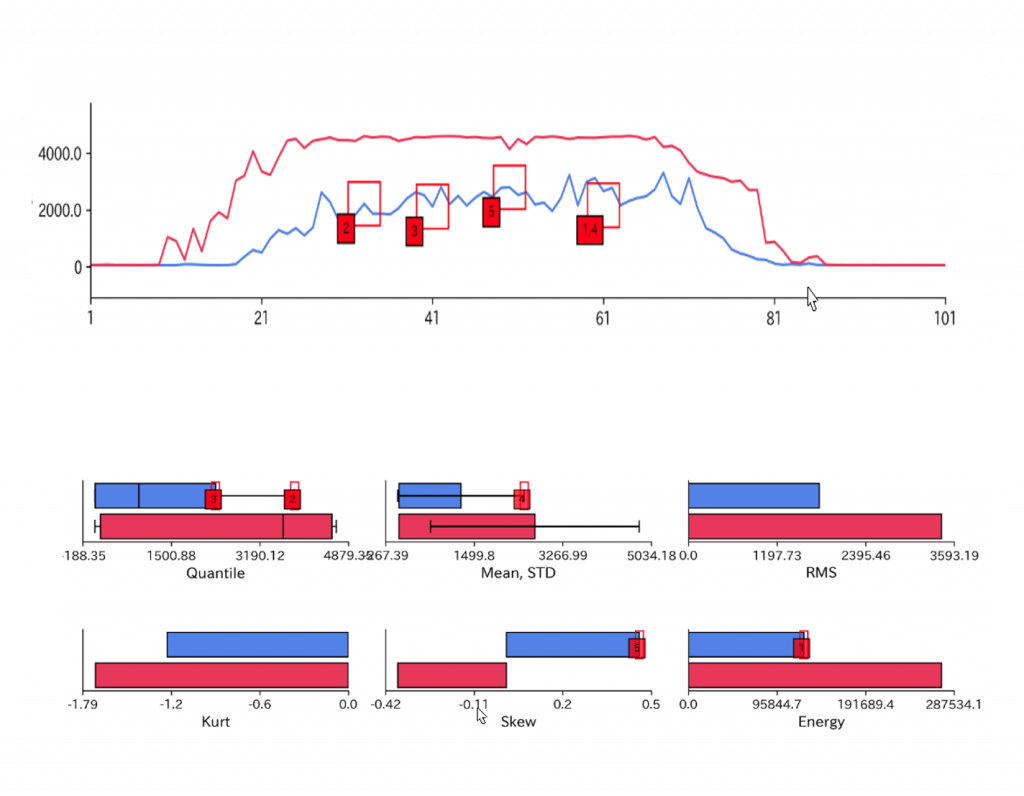

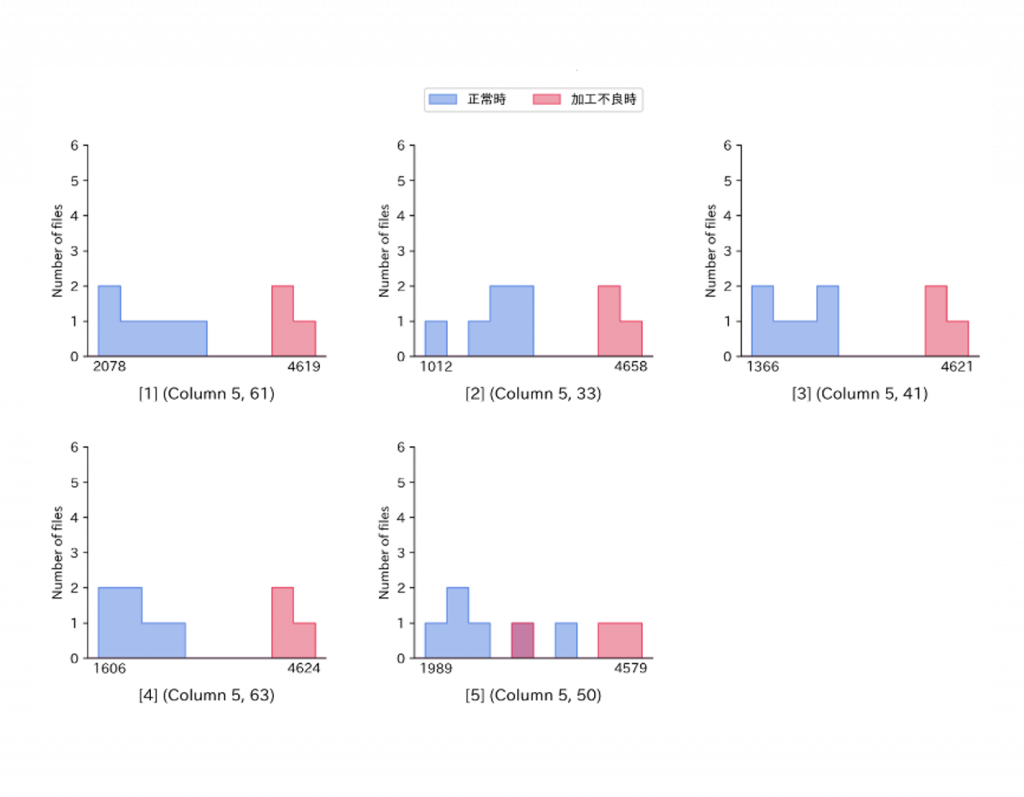

以下はCX-Mで要因調査を実施した際の結果サンプルです。データを登録すれば自動で分析すべきデータの位置を特定し、データの特徴(分布や異常要因等)を表示します。AEデータを持続的に収集すると、確認すべきデータ量が膨大になるためCX-Mを活用することで、分析にかかる工数が大幅に削減でき、短期間で分析結果と現場事象のすり合わせに取り掛かることができます。さらに、CX-Mで分析して作成した監視モデルは、CX-D上で動作させることができるため、課題の対策をすぐに現場に反映することができます。

位置を特定し合わせる

直観的に着目点を把握

定量的な違いを確認

AEセンサおよびCX製品をを活用することで、既存のデータでは対応が困難であった物理的な経年劣化の予兆検知や、刃具の劣化、溶接状況の把握などに対しても対応できるようになり、工場のDX化を前進させることが可能です。 製造現場の改善プロセスをDX化するキーソリューションを是非ご活用ください。

>>【特集記事】製造現場の改善プロセスをDX化する新手法とは

製造業の現場改善は、「生産ロスを顕在化」させることが非常に重要です。こうしたロスの要因を定量的にとらえ、設備の稼動に対する各ロスの影響度を把握することで、課題を明確にし改善を進めていきます。

関連製品・サービス

関連記事

AEセンサによる設備異常の予兆監視