- HOME

- 設備診断に有効なAEセンサとは

生産現場 予知保全・品質改善

設備診断に有効なAEセンサとは

生産設備状態をいち早く捉えるAEセンサに注目!

40年以上ミッションクリティカルな製造現場で利用されてきた非破壊検査技術をご存じですか?それが、アコースティックエミッション(AE)技術。このAE技術は製品品質の確保、不良品流出防止のために、生産設備の状態、状況(き裂、摩耗、腐食等)をいち早く捉えることを可能にします。予知保全の実現に有効なAEセンシングの技術と活用方法を探ります。

AE技術とは

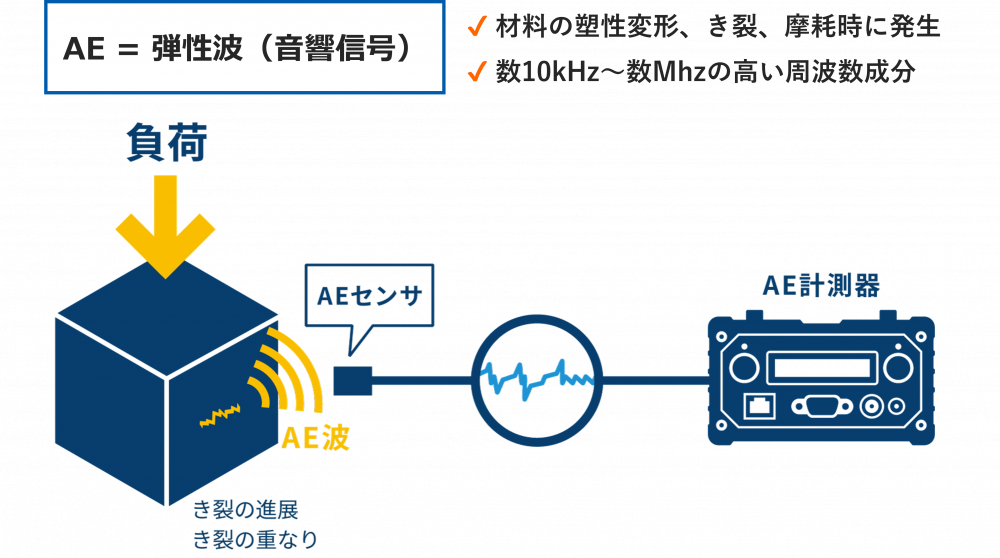

AE(アコースティック・エミッション)は、材料が変形したり、き裂が発生したりする際、材料が内部に蓄えていた弾性エネルギーが高い周波数をもつ音響信号”弾性波”として放出される現象です。この”弾性波”を検出し、評価するAE技術によって、材料内の欠陥(クラック)の発生や進行等を非破壊で把握することができます。超音波探傷検査、X線等の非破壊検査と並び、世界中で利用され、現在までに多くの実績がある技術です。

AEセンサの特徴

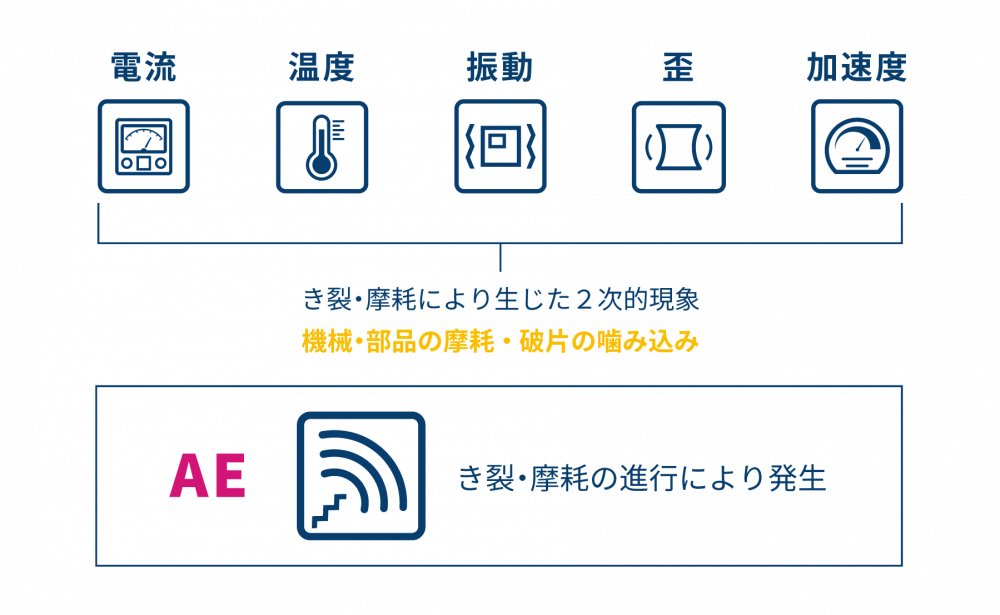

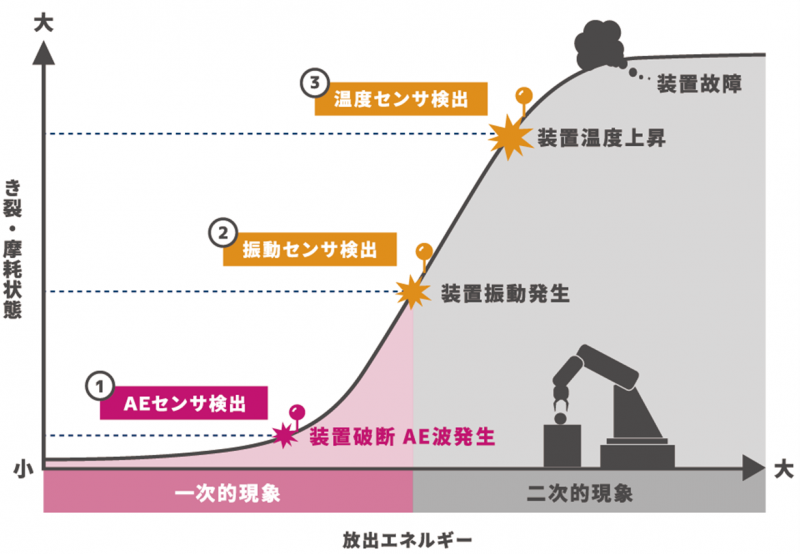

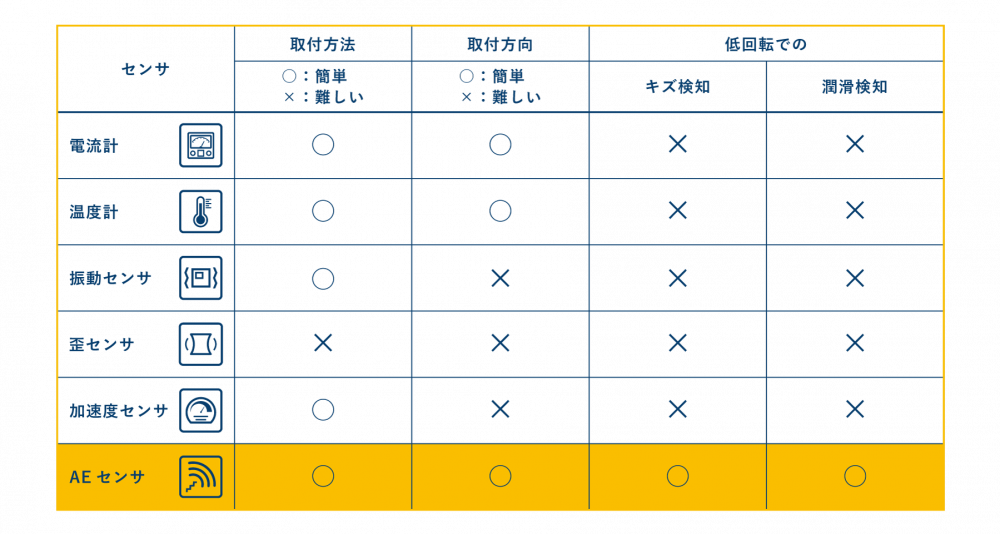

一番の特徴は、き裂や摩耗が発生したときに1次的現象である弾性波を捉えることができることです。電流センサ、温度センサ、振動センサ、歪センサ、加速度センサなど、AE以外の多くのセンサは、き裂や摩耗により生じた温度変化や振動などの2次的現象をとらえています。そのため、他のセンサに比べて、より早期に状態の変化をとらえることができるのです。これにより、突発的な生産ライン停止を防止、メンテナンススケジュールの計画的な立案、保守部品(予備品)の在庫低減が可能になります。

【故障状態の検知ステップ】

しかも、AEセンサは取り付けの方向性がなく、波の伝搬範囲であれば計測が可能なため、設備に設置することが容易です。さらに他のセンサでは難しい、低速回転下の傷の有無等の計測も対応できるので、振動センサなどで対応が難しかった現場への適用も検討できます。

対象設備

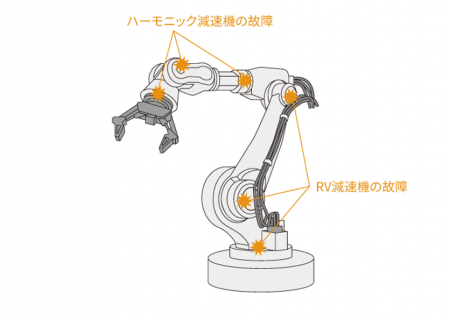

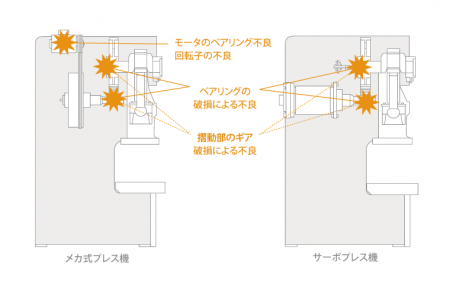

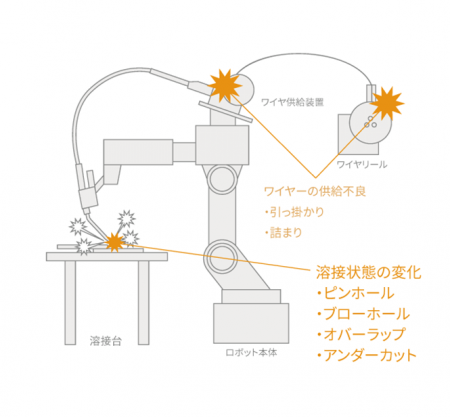

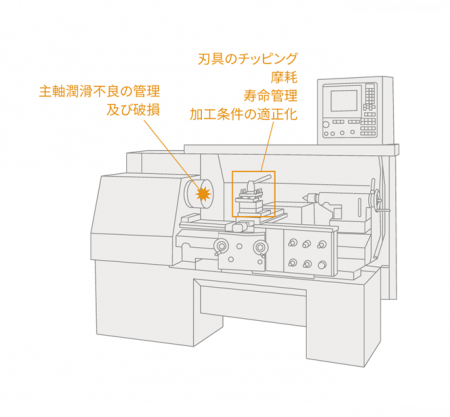

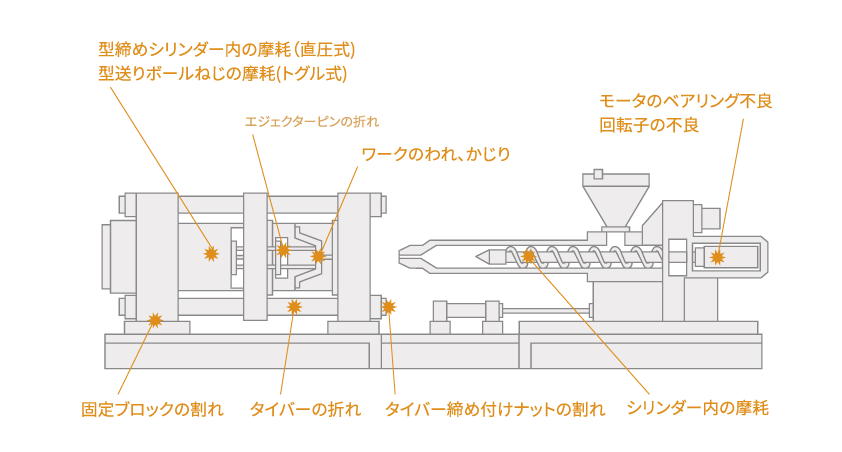

様々な製造装置に活用されています。例えば、多軸ロボットの故障(減速機故障)、プレス機器(ベアリング不良、パンチ刃こぼれ)、溶接機(溶接状態変化)、NC機(刃具のチッピング、摩耗)、射出成形機(ベアリング不良)などがあります。

【多軸ロボット】

|

【プレス機】

|

【アーク溶接】

|

【NC工作機械】

|

AEセンサモニタリング製品

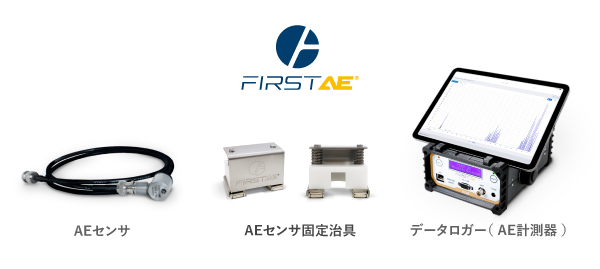

AEセンサモニタリング製品は、信和産業株式会社さんが国産製品として開発、製品を提供しています。利用するには、AEセンサとデータを収集するためのデータロガーが必要です。AEセンサを留める専用の治具も用意されています。信和産業さんは、AEセンサの評価のための機器レンタルサービスも提供されていますので、PoCなどのトライアルも可能です。

【信和産業株式会社 AEセンサモニタリング製品】

予知保全への活用

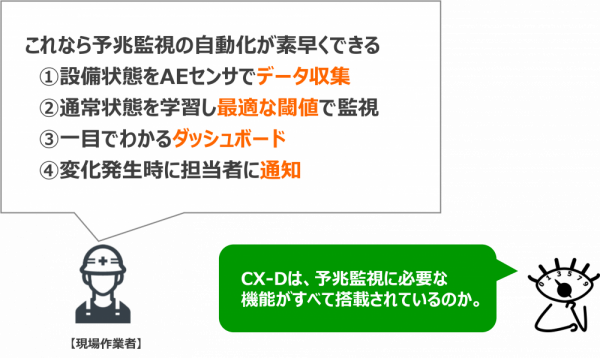

予知保全に活用するには、継続的なデータ収集、蓄積の仕組みと、AEセンサのデータがいつもと異なる挙動が発生するかを最適な閾値で監視し可視化する仕組みを作ることが重要です。東京エレクトロンデバイスが提供する異常検知・設備診断システム CX-Dは、AEセンサのデータ収集、蓄積、可視化、閾値監視が1つの製品で実現できるプラットフォームです。こうした製品を活用すれば、予知保全システムの構築が素早く実現できます。以下がシステムイメージです。

【より詳しい記事はこちら】AEセンサによる設備監視とは?

『異常検知・設備診断システムCX-D』との連携によりAEデータの収集からリアルタイムで監視。「いつもと違う!」を異常検知し、現場担当者へ通知する運用を詳しく解説!

【異常検知・設備診断システム CX-D】

データ収集・可視化・変化監視・通知のシステム化が素早く実現

信和産業ではものづくりの経験を活かし、有用な AE 技術を多くの皆様に使っていただけるよう、製品・サービスとしてご提供を行う国産 AE 製品ブランド、FIRST AE®を展開しております。6年間で230社以上、多くの現場でご採用いただいております。東京エレクトロンデバイス様のソリューションに FIRST AE®をご活用いただき予知保全の環境構築に貢献できましたら幸いです。PoC も可能なレンタルサービスも好評中!是非、この機会に AE モニタリングシステムをご体感ください。

信和産業 WEBサイト:https://www.sws-kk.co.jp/

用語集

- ベアリング不良とは

- ベアリングが異常運転状態になると、異常荷重や取付不良、潤滑剤の不足や回転部品の接触による高い金属音(騒音)や、すきま過小や潤滑剤の過多、異常荷重による異常な温度上昇(高温)、フレーキング(ベアリングの転動の疲れによって、軌道面や転動面がうろこ状に剥がれてしまう現象)や異物侵入により振動が大きくなってしまう等が発生します。このような状態を放置しておくと、装置に多大な損傷を与える危険があるため、早期の修正対応やベアリングの交換が必要になります。

- ピンホールとは(溶接欠陥)

- ピンホールとは、溶接時に発生したガスもしくは侵入したガスが溶接金属内に閉じ込められて出来る空洞のことをいます。原因としては、主に溶接ワイヤ表面に付着した水分や油脂、溶接継手部(開先)に付着したゴミやホコリ、湿度が非常に高い場合、シールドガス流量が不足や過大、溶接電流が高すぎる場合などが考えられます。対策としては、板表面のほこりの除去や開先面およびワイヤの脱脂、酸化皮膜の除去、溶接材料の乾燥など溶接前の清浄、管理を徹底し、ガスの発生源を無くすことが重要になります。

- プローホールとは(溶接欠陥)

- ブローホールとは、金属または固体同士を熱により溶接した時、接合する物体の間にあった水分、油、鋼材表面の錆などの汚れや鋼材の錆発生防止のための塗料やメッキ、気体が溶接部に入り込んだまま溶接した時に生じる空洞のことで、別称「ピット」や「ボイド」とも呼ばれます。この空洞は金属疲労による接合部の破断を引き起こすことがあり、そこが弱点になり早期の構造物崩壊に繫がり危険であるため、溶接前に溶接面の錆等のゴミを取り除くことが重要となります。またブローホールは、溶接金属内のCO2が主な原因とも言われています。

- オーバーラップとは(溶接欠陥)

- オーバーラップとは、溶接金属が母材に融合しないで重った状態のことです。原因としては、溶接速度が遅すぎて溶着金属量が過剰になり、ビード止端部(母材の面と、溶接ビードの表面とが交わる点)に溢れ出す欠陥です。 対策としては、 溶接速度を早める溶接条件の調整が必要になります。オーバーラップは、削取り補修します。

- アンダーカットとは(溶接欠陥)

- アンダーカットとは、溶接ビード側面が溶接母材の表面よりも掘られてしまっている状態を言います。 溶接ビートの幅が開先幅に達していない状態や、アーク溶接などで電流を多く流しすぎなどが原因で発生する欠陥です。 特に振動の多い場所では注意が必要であり、また、熱の膨張伸縮を繰り返すような場所でも注意が必要になります。アンダーカットは母材の耐力低下に繋がるため、補修が必要になります。

- チッピングとは(刃具)

- チッピングとは、細かくギザギザに刃先が欠損することを言います。発生原因としては送り量が大きい、または小さすぎる場合に発生します。対策としては、少しずつ送量を調整して加工を行うことになります。また切削工具が硬く、より刃先が鋭利であると発生しやすくなります。刃先ホーニング(刃先強度を保持するために行う刃先処理)を大きく、スクイ角(刃先確度)を小さくすることで刃先の鋭利さを抑制できます。さらに材種を靱性の高いものに変更することで鋭利さの抑制が可能になり、チッピングを防ぐことが出来ます。