- HOME

- 予知保全と品質改善のための完全データ活用ガイド

予知保全と品質改善のための完全データ活用ガイド

ここでは、「予知保全・品質改善」をテーマに取り上げ、概要の理解、プロジェクトの運用方法、具体的なデータ収集、見える化、異常検知、AI・機械学習について基本からご紹介します。全体像を体系的に把握し現場で活用できる実用的な知識をお届けします。

目次

1. 課題を確認する

予知保全と品質改善という課題、解決手段、投資対効果のポイントを見ていきましょう。過去のウェビナのハイライト動画解説も是非ご覧ください。

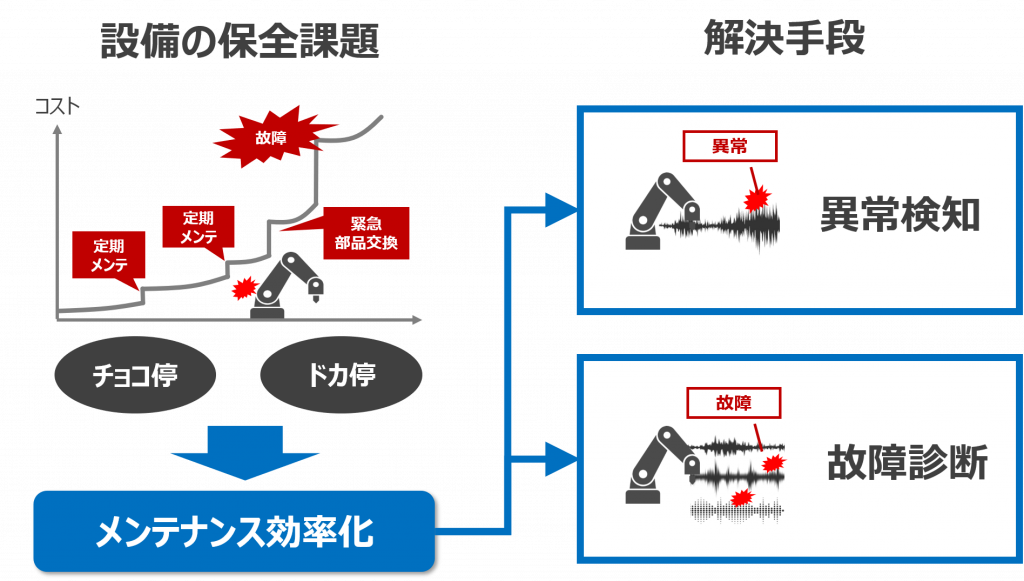

【課題1 : 予知保全】

予知保全は、設備のチョコ停・ドカ停による、稼働率の低下を回避するため、設備の異常をいち早く検知し、故障診断し事前に対策を打つことにより、メンテナンスの効率化や安定した設備状態でのモノづくりを実現したいというテーマです。

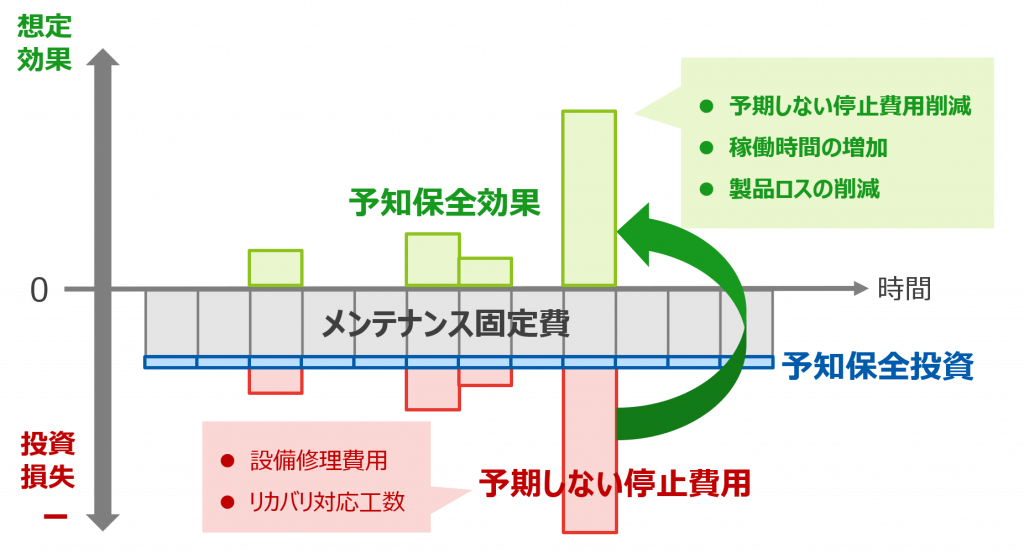

【投資対効果の考え方】

予知保全のためには、設備の計画メンテナンス費用に追加で予知保全のインフラ・運用投資が必要です。想定される予期しない停止、メンテナンスコスト、製造機会の損失金額が、この追加投資費用と比較し十分に大きいと判断できる製造ラインを対象に取り組みを進めます。

【5分の簡単解説】

予知保全の課題整理と投資対効果の概要をご紹介する簡易動画です。

過去に開催したウェビナのアーカイブからハイライト版です。

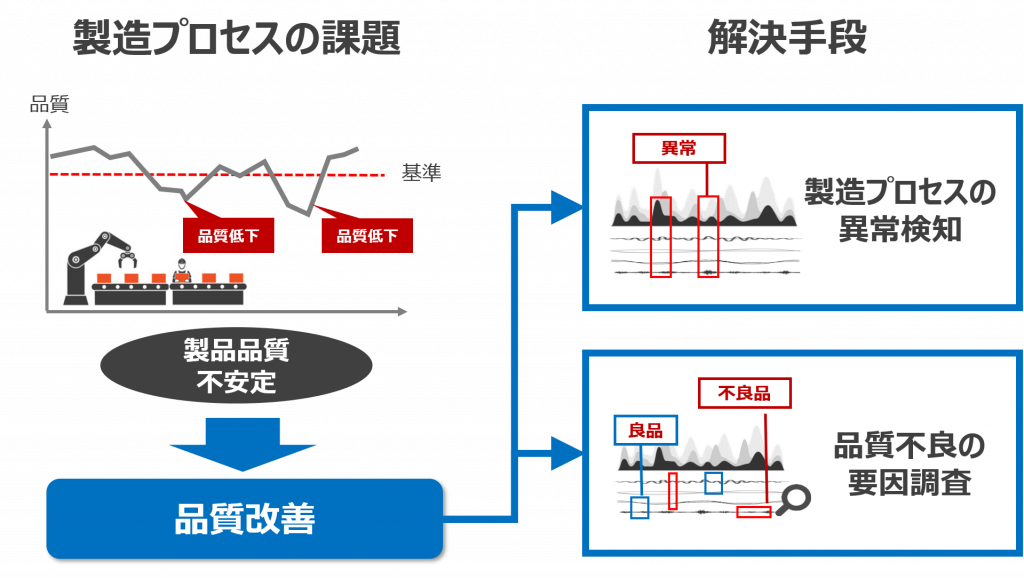

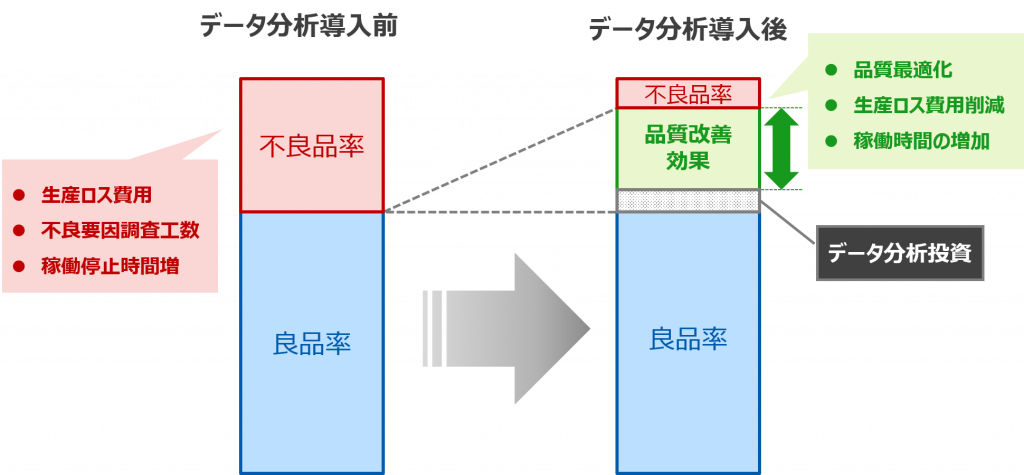

【課題2:品質改善】

品質改善には、製造プロセスの異常による品質低下を引き起こす課題と、品質不良の要因を解明する課題の2つがあります。

【投資対効果の考え方】

製造プロセスの異常検知、品質不良の要因調査のいずれのテーマも、データ収集・分析・監視環境の設備投資が必要です。品質が不安定で生産ロスが大きい製造ラインを対象にして取り組むことで、投資対効果を早期に定量化し他のラインへと横展開していく形が効果的です。

【5分の簡単解説】

品質改善の課題整理と投資対効果の概要をご紹介する簡易動画です。

過去に開催したウェビナのアーカイブからハイライト版です。

2. データ活用の基礎を理解する

製造現場の課題解決のために、データ活用をどのように行えばよいかお悩みの方は多いのではないでしょうか。ここでは、「予知保全」をテーマに取り上げ、データ分析の概要から、データ準備から分析・評価作業までのポイントを4つの動画でご紹介します。短時間で全体像を体系的に把握し現場で活用できる実用的な内容です。(過去のウェビナからのハイライト動画です)

1. 予知保全のデータ分析概要

予知保全プロジェクトの進め方と事例の紹介

2. データ準備作業のポイント

データ収集、可視化、選択、加工

3. データ分析のポイント1

装置状態監視のための分析方法

4. データ分析のポイント2

装置状態監視のための分析方法

3. 異常検知、故障診断の実演を見る

収集した時系列データからどのように異常検知、状態診断(予兆検知)を実現するのかを、実際のツールを使いながら、誰でも実践できる方法をご紹介します。現場から寄せられるデータ分析についてのリアルな疑問・質問・要望を、モデレーターが専門家データサイエンティストにライブで質問しながら、具体的で実用性のある解決方法や情報を持ち帰っていただくウェビナー動画です。是非ご覧ください。

設備の異常検知の実演

テーマ:ベアリング

設備の故障診断の実演

テーマ:ベアリング

4. 品質不良の要因調査の実演を見る

設備の時系列データと品質データから品質影響要因はどこにあるのかをひも解く調査方法を実際のツールを使いながら実演します。また、現場から寄せられるデータ分析についてのリアルな疑問・質問・要望を、モデレーターが専門家データサイエンティストにライブで質問しながら、具体的で実用性のある解決方法や情報を確認できるウェビナー動画です。是非ご覧ください。

製造プロセス異常の要因調査

半導体製造装置のプロセス異常

製造プロセス異常の要因調査2

押出成形機の品質異常

5. プロジェクト開始に役立つサービス

オンライン相談サロン(無料)

お客様の課題をお聞きし、解決策をご提案するWEB形式の無償相談サービスです。専門技術者が、解決に向けた具体的な方法(データ収集、見える化、異常検知の実現方法、AI・機械学習などの新しい技術までをご提案します。

データ分析基礎トレーニング

「予知保全」をテーマに取り上げ、概要の理解、企業内でのプロジェクトの運用方法、具体的なデータ収集、見える化、異常検知、AI・機械学習についてツールを活用して体験を通して学習頂きます。

6. 可能性を探る 4つのデータ分析診断

課題のタイプには、大きく4つあります。「設備の異常検知」、「設備の故障診断」、「製造プロセスの異常検知」そして、「品質不良の要因調査」です。自社の現場課題と収集したデータで分析診断することで、今後の道筋が明確になります。それぞれに特化した分析メニューを用意していますのでご覧下さい。

【設備異常のデータ分析】

・ 工作機械の減速機やベアリングの摩耗検知

・ ポンプ設備の稼働状態監視(異常検知)

・ 工作機械のスピンドル異常の検知

・ プレス機の刃こぼれ、型割れの検知

【設備故障のデータ分析】

・ 部品摩耗状態の診断によるメンテ時期の最適化

・ 溶接の出来栄え検査による不良品流出防止

・ 射出成型機のワーク欠陥検知による検査自動化

・ プレス機の刃こぼれ、型割れ状態の診断

【製造プロセス異常の分析】

・ 空調設備の異常検知

・ 加工炉の設備データで操業異常の監視

・ 半導体製造装置の稼働データの異常検知

・ 押出加工機の加工品の不良品検出

【品質不良の要因調査の分析】

・ 半導体製造装置製造の良品・不良品の要因調査

・ 化学反応槽の製造品質安定化のための要因調査

・ 成型品の品質向上のための要因調査

・ 空調設備の操業安定化のための要因調査

7. 課題解決する2つの製品

【CX-D】

設備のデータ収集、可視化、高度なAI技術を活用した異常検知、状態診断を行う設備診断システム

【CX-M】

時系列データ分析作業と推論モデル(AI)生成を自動化するマシン。

【CX製品の開発秘話】

TEDは、現場でのデータ活用を推進するためのソリューションとして「CXシリーズ」を開発しています。その一つが予知保全や品質改善を目的に、設備の異常検知、故障予測のための時系列データ分析作業と推論モデル(AI)生成を自動化するマシン「CX-M」です。

なぜ、技術商社のTEDがソリューション開発を手掛けたのか、どのようなコンセプトで開発を進めたのか。担当者に開発の経緯や製品に込めた想いなどを聞きました。

予知保全白書(ホワイトペーパー)

データ準備・分析に必要となる基本的なポイントから、予知保全へのAI利用までの道のりを示したホワイトペーパー「予知保全白書」をダウンロードいただけます。

目次

- 設備データの活用術

- 機械学習 VS ディープラーニング

- データ検証で徹底比較

- AI導入課題と解決方法

- 製造業のデータ分析作業を変革

- 予知保全のためのサポートサービスメニュー