導入事例

生産現場 予知保全・品質改善

製造現場の「データ収集と分析」の

見えない壁をシーケンサで突破!

- ご提案製品

-

時系列データ自動分析マシン

製品情報を見る

- 三菱電機インフォメーションシステムズ株式会社様

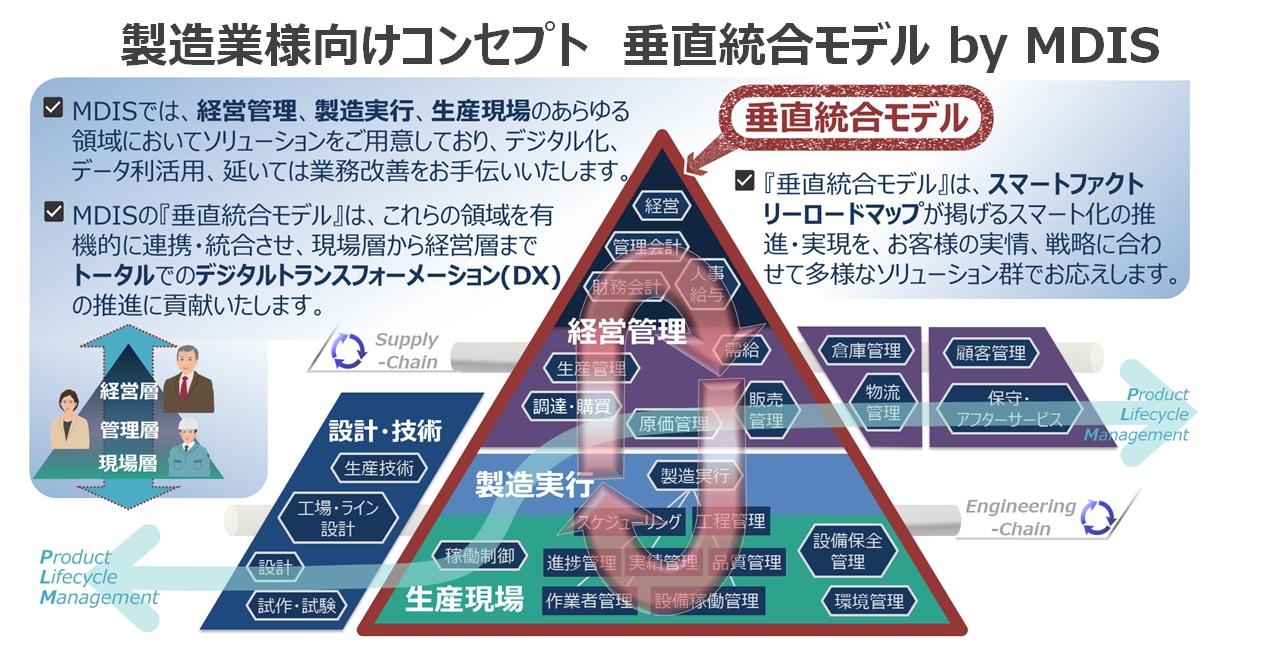

三菱電機インフォメーションシステムズ株式会社は、情報システムの企画設計・開発・製作ならびに販売、ソリューションの提供を行っています。

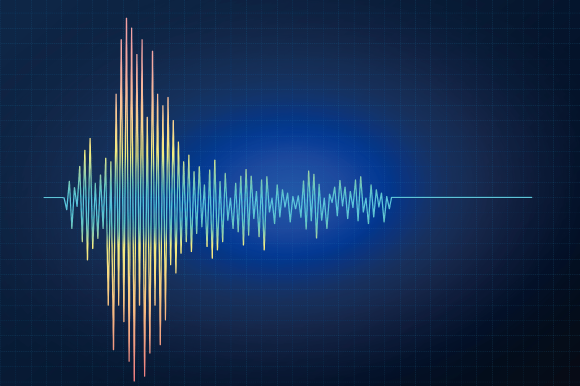

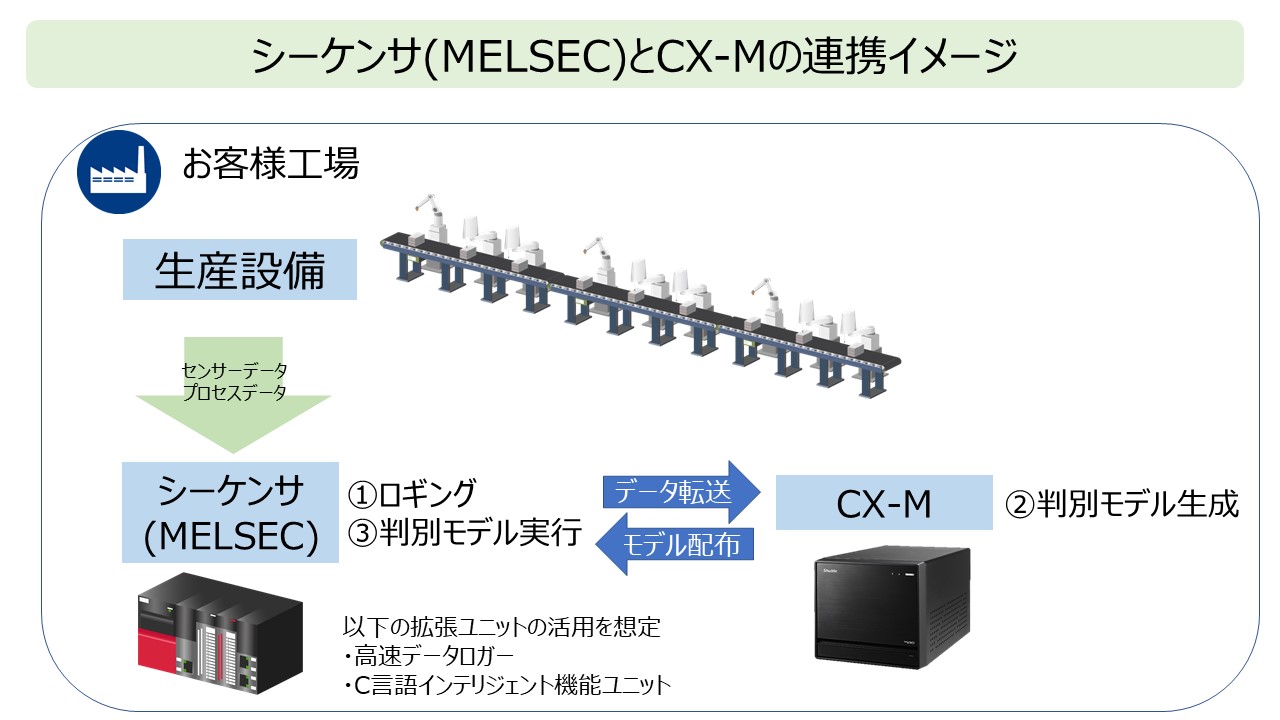

製造現場においてセンサー情報は、これまで主に機械設備の制御に利用されてきましたが、予知保全・予兆保全にも活用できる可能性があります。この情報はすでに現場のシーケンサ(PLC)に格納されているため、拡張オプションを導入することにより、予知保全のための時系列データ分析マシン CX-Mと連携して「データ収集」「データ分析」を手早く始めることができます。

課題

・「予防保全」にかかる人件費・部品交換費等のコスト負担

・高度なデータ分析が必要なため、予知保全への初めの一歩を踏み出せない

成果

・「予知保全」で設備状態にあった保全を可能にしコストを削減

・データ分析作業の専門家がいなくても、自社工場内で取り組みが可能

特徴

・分析作業の自動化

・分析結果をレポートで確認

・推論モデルを自動生成し抽出

・一般的なデータ分析プロジェクトの進め方に関する教育プログラム

インタビュー

「予防保全」から「予知保全」へ

製造業様における設備の保全といえば、従来は予防保全が一般的でした。定期的に部品交換することにより、部品故障による設備停止をある程度未然に防ぐことができます。しかしコストの観点から考えると、定期点検・部品交換の人件費や部品代に無駄が生じています。

昨今、IoTやAI技術の発展により、設備の状態を定常的に監視して適切なタイミングで部品交換を行う予知保全・予兆保全が現実的になってきました。製造業のお客様のお話を伺うと、予知保全/予兆保全に大きな期待を寄せている一方、「現場のデータを収集する」という初めの一歩を踏み出せていないケースが多く見られます。

自動化により「データ分析」の壁を突破

仮に現場のデータを収集できたとしても、予知保全・予兆保全を実現するためには、高度なデータ分析が不可欠です。データサイエンティストと呼ばれる専門技術を持つSEの出番になりますが、PoC(概念実証)を行うにしても一定の期間と人件費が必要になります。初めの一歩を踏み出せない原因のひとつはここにあると考え、解決策を探っていました。

そのような折、東京エレクトロンデバイス様のセミナーに参加する機会があり、予知保全のための時系列データ分析マシン CX-Mと出会いました。その後製品の理解を深め、当社ソリューションとの相乗効果を期待できると判断し、販売パートナーとなりました。

CX-Mは製造業の生産管理部門の方をターゲットとした製品のため、「データを社外に持ち出せない」「小さな初期投資で始めたい」というお客様のご要望に応えることができます。また、製品を使いこなして頂くために、製品の操作説明だけでなく一般的なデータ分析プロジェクトの進め方に関する教育プログラムがある点は、初めてのデータ分析プロジェクトに不安を持つお客様にとっては心強いと思います。

検証済の構成

・MELSECの拡張ユニットとして、高速データロガーとC言語インテリジェント機能ユニットを採用

・高速データロガーにて学習用データをCSVファイル出力し、CX-Mにファイル転送

・CX-Mにて生成した判別モデルを、C言語インテリジェント機能ユニットにファイル転送

・C言語インテリジェント機能ユニットにて、判別モデルを実行

※本文や図における会社名、商品名は、各社の商標または登録商標です。

お客様プロフィール

- 会社名

- 三菱電機インフォメーションシステムズ株式会社

- 所在地

- 東京都港区芝浦4-13-23 MS芝浦ビル

- 設立

- 2001年4月

- 代表

- 代表取締役 取締役社長 中野 隆雅

- WEBサイト

- https://www.mdis.co.jp/

三菱電機インフォメーションシステムズ株式会社は、情報システムの企画設計・開発・製作ならびに販売、ソリューションの提供を行っています。

ご担当者様の声

この事例の製品のお問い合わせ