導入事例

生産現場 計測・検査

進化を続けるスマート工場

計数作業の自動化がもたらすDXの変革

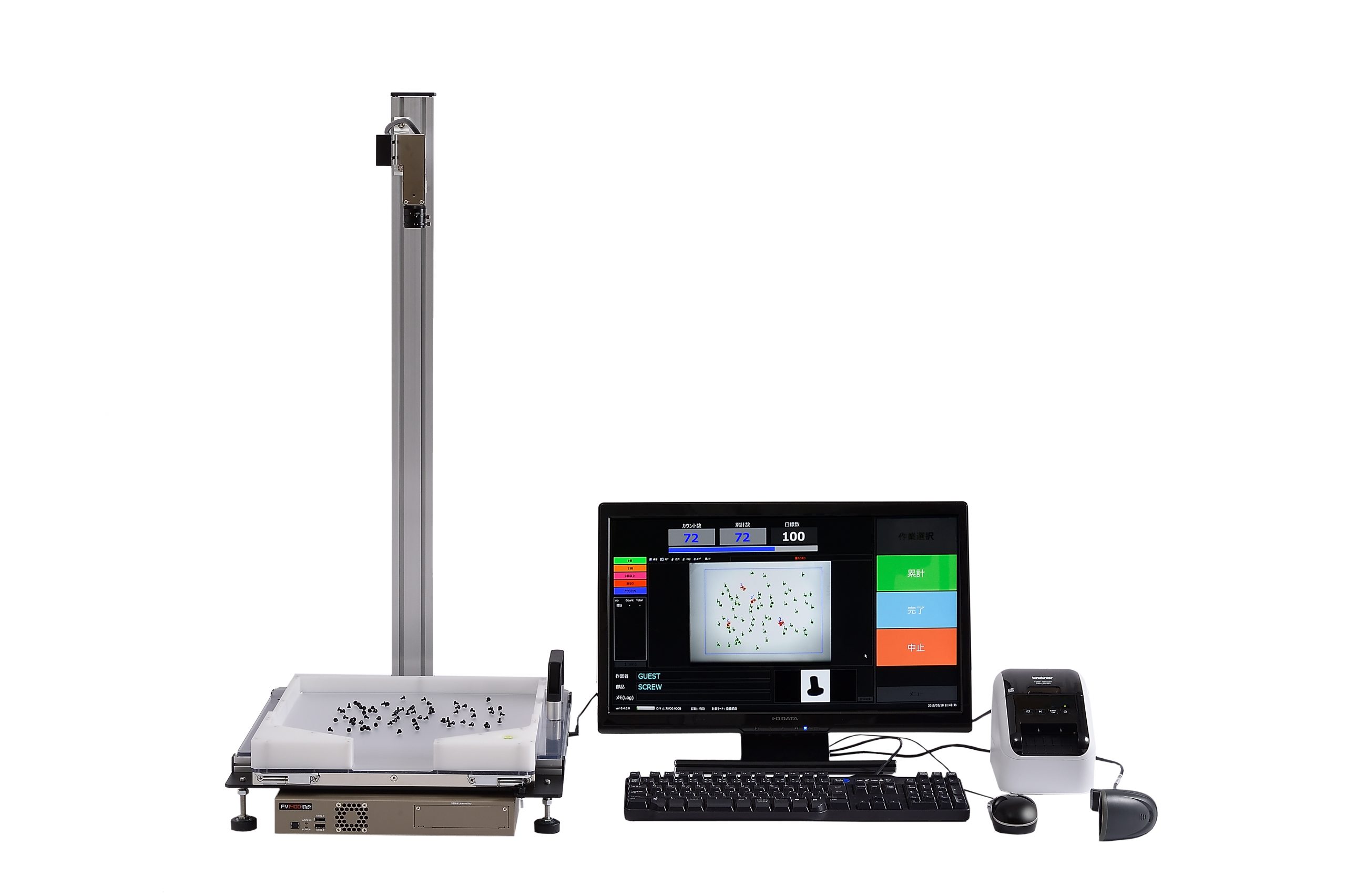

- ご提案製品

-

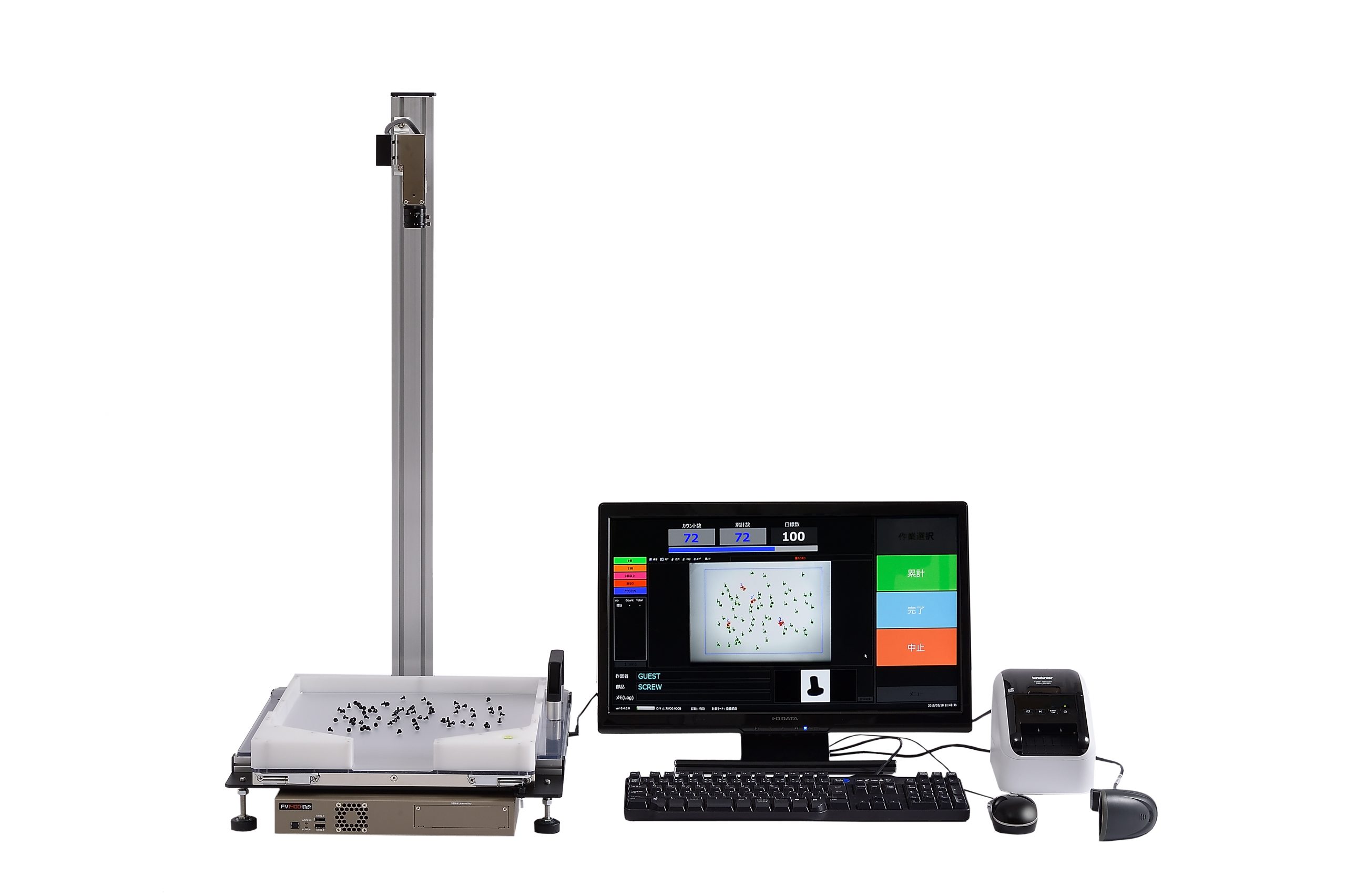

計数器・パーツカウンター

製品情報を見る

- 有限会社志村プレス工業所様

有限会社志村プレス工業所は、主力事業として精密板金加工を行っています。試作開発から少量多品種の生産体制を確立し、金属のレーザー加工、鈑金、溶接、プレス、アセンブリなどの工程を行っています。

同社では、「効率化には投資が不可欠」という理念のもと、エネルギーマネジメントとして省エネや工場内の電力の可視化に向けて、早い段階からIoTを導入し、遠隔で操作する加工技術にも応用しています。

同社はDX(デジタルトランスフォーメーション)を進める過程で、小さな部品のカウントミスを削減するために、東京エレクトロンデバイス(以下TED)が開発した計数器・パーツカウンター「めばかり君」を導入しました。

課題

- 小さな部品のカウント作業のコスト・時間削減

- ストレスの多い作業現場の環境改善

- 異なる部品の混入

導入後の成果

- カウント作業の効率化とコスト削減

- 作業効率の向上と従業員のストレス軽減

- 部品混入の検出と品質向上

インタビュー

計数作業のコスト削減、従業員の環境改善を実現

当社では、お取引先向けに毎日部品の出荷を行っており、1社あたりの1日平均出荷件数は約600件ほどです。部品のサイズは大きなものから小さなものまでさまざまです。

以前は、小さな部品は電子秤を使用してカウント作業を行っていましたが、部品の単重の問題(軽量やばらつき)により正確なカウントが難しく、また素材によっても異なるため、わずかなカウントミスがクレームにつながってしまう可能性があるという課題がありました。

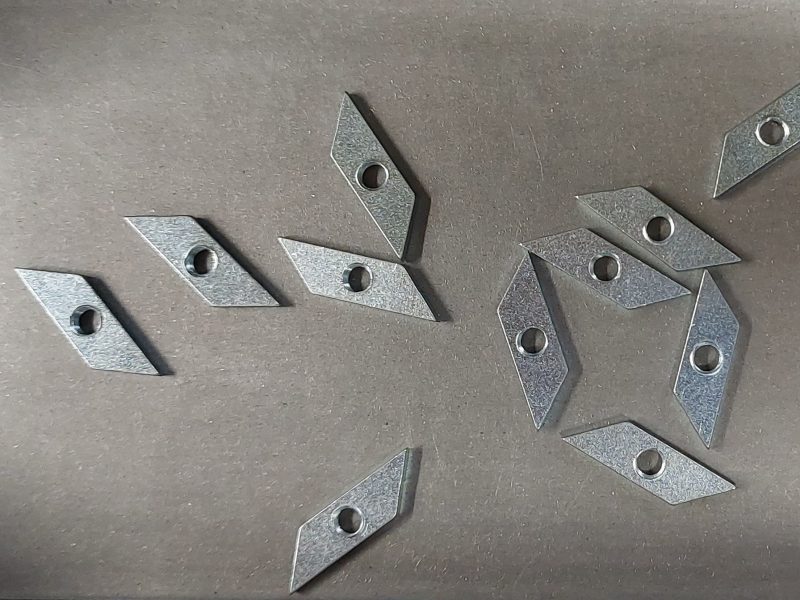

半導体精密機器用金具

従業員による作業時間の個人差や、小さな部品の数を間違えなく数えるという作業は従業員にかかる精神的負荷も大きく、作業環境の改善と合わせて、従業員のモチベーションを向上したいという思いも強くありました。

当社が導入した東京エレクトロン デバイス株式会社の「めばかり君」は、画像処理技術を利用して、従来の電子秤による計数が困難だった部品の計数を可能にし、細かな計数作業にかかる負担を軽減するシステムです。

今までは電子秤を使用して部品を慎重に数える作業を行っていましたが、めばかり君を導入することで、「①部品を台に載せて」「②広げて」「③カメラで撮る」という単純な手順に置き換えることができ、作業時間やコストの削減だけでなく、作業者の負担も軽減することができました。

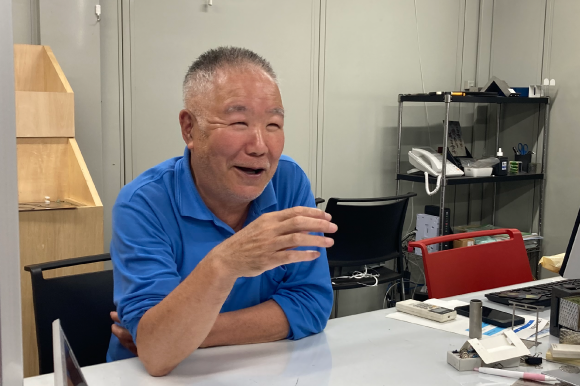

『生産管理はしっかり行えている。品質に関しても99.9%を保っている。』

これが当社のモノづくりを行う上でのベースです。

品質という視点では、部品計数の際に発生する単重誤差も、限りなく無くしていくこと、これもまた当社の品質です。めばかり君で少量多品種を確実に数えて出荷すること、これは当社への信頼にもつながると思っています。

部品のカウントという一見些細な作業に対しても、作業そのものに自動化の基盤を築くことで品質の安定性を確保することができるため、投資する価値があると我々は考えています。当社ではめばかり君を導入し、納期と品質を確実に守ることで、お客様からの信頼を得ることができました。

また、めばかり君は作業記録がすべてデータで保存されるため、問題が発生した場合の履歴を後から確認することが出来ます。必要であれば、出荷前に作業記録をチェックすることもできるという点は、作業者の精神的負荷を軽減することにつながっています。

目視で数え直すことも減少しました。作業時間にすると1分、2分ではありますが、これを重ねると数十分になる。結果的に工程時間を節約し、それを個々のスキルアップやモチベーション事業に活かすことも重要な目標としました。

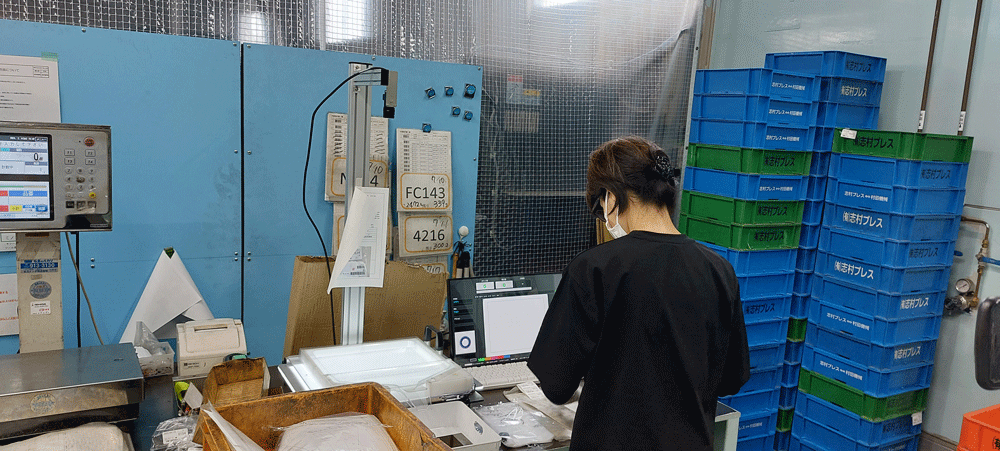

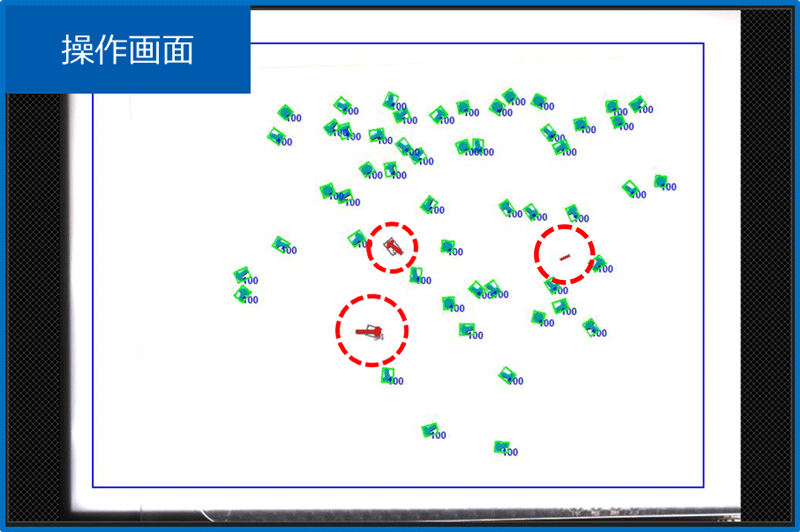

めばかり君の作業風景

本業とは少し離れていますが、当社では社員のモチベーションを上げるための事業として、チタンプレートの材料を当社が開発したレーザー加飾技術をを使ってアクセサリーを制作しており、企画・デザイン・製造・組み立て・販売まで自社一貫体制で行っています。

「組立部分は女性が多い。働き方改革では女性の活躍を重視しています。アクセサリー事業は金属アレルギーのお持ちの方からのリピーター様もいらして、好評なんですよ(談:志村社長)」

このように従業員は余った時間を自主的に活用することで、計数作業以外の業務にも関与することができるようになりました。

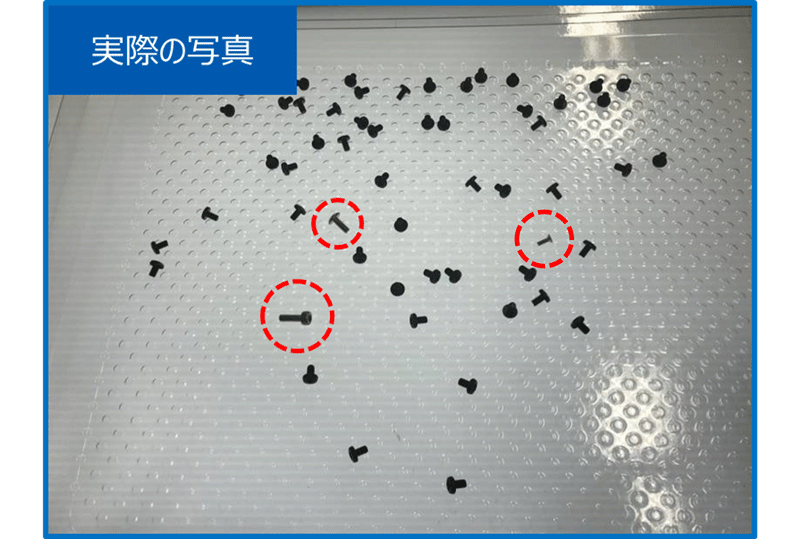

見た目では判断が難しい部品の異物混入にも活用

計数する部品には、小さな部品だけでなく大きな部品も含まれています。通常、大きな部品は電子秤を使用して計数できますが、当社が取り扱っている部品の中には形状はほぼ同じでありながら、真ん中のネジ穴のサイズが異なる部品もあります。

このような部品では、重さや目視での判断が難しく、以前は混入トラブルが発生してしまうこともありました。

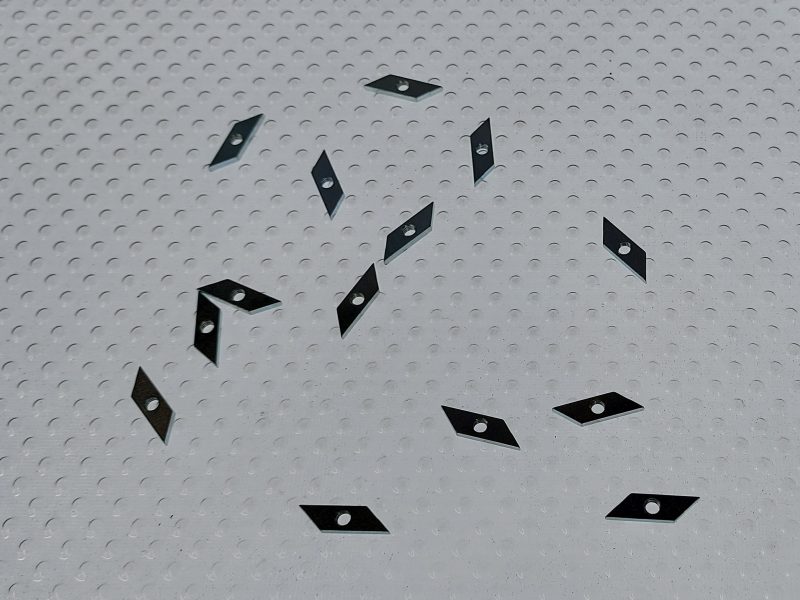

この課題に対する管理方法としても、めばかり君が役立っています。めばかり君は部品の特徴に合わせて検出方法を選ぶことができるため、大きさや形状などの要素を考慮し、このような部品に対しては「穴のサイズの違い=形状の違い」という認識を持ち、混入時には赤くエラー表示がされます。

そのため、画面を見るだけで部品の異物混入が即座に分かるようになりました。当初は小さな部品の計数を目的として導入しましたが、現在では似た形状の部品の間違い確認にも役立てられています。

2種類のひし形部品

ネジ用の穴がM4(4mmのねじ径)とM5(5mmのねじ径)で異なる

めばかり君を活用してさらに工場DX化を進める

当社には海外からの技術者をも含め、言語の異なる従業員が在籍していますが、めばかり君は操作ボタンが分かりやすく、簡単で使いやすいとの評価を得ています。

社内ではスマートフォンを使用して作業動画を撮影し、使用方法をマニュアル化し、従業員全員で共有する工夫も行っています。

今後の展望としては、従業員全員にタブレットを提供し、めばかり君で発生したトラブル情報をタブレット上で確認できるようにすることを考えています。

たとえば、めばかり君で異種混入が確認された場合、前工程の生産に問題があるかどうかを確認できます。めばかり君を他の工程と連携させることで、新たな発見や業務フローの振り返りが可能となるようにしていきたいと考えています。

また、今後はトレーサビリティ機能も活用していきたいと考えています。めばかり君には、「数えた結果を記録に残す」ログ管理機能が備わっています。

万が一のトラブルが生じた場合でも、そのログを利用してお客様に迅速に証拠を提出することで、お客様との関係を強化し、より信頼されるパートナーとなることに引き続き注力していきたいと考えています。

サイズ、形状の違うものは赤色で表示

めばかり君を含む工場DXのシステム導入により、売り上げが増加し、作業時間が削減された結果、SDGsへの貢献を実現し、環境に配慮した製造方法や加工方法の改革、人材育成への投資を進めることが可能になりました。

お客様プロフィール

- 会社名

- 有限会社志村プレス工業所

- 所在地

- 愛知県小牧市大字三ツ渕原新田371-1

- 設立

- 昭和39年

- 代表

- 志村正廣

- WEBサイト

- http://www.shimura-press.co.jp/

ご担当者様の声

代表 志村正廣

当社では、「効率化には投資が不可欠」という理念のもと、エネルギーマネジメントとして省エネや工場内の電力の可視化に向けて、早い段階からIoTを導入し、遠隔で操作する加工技術にも応用しています。

この事例の製品のお問い合わせ