- HOME

- 開発者が語る【CX製品誕生の歴史】 「現場ですぐに使える」を形に 異常検知・設備診断システム「CX-D」の開発秘話

生産現場 予知保全・品質改善

開発者が語る【CX製品誕生の歴史】

「現場ですぐに使える」を形に

異常検知・設備診断システム「CX-D」の開発秘話

2017年に、予知保全や品質改善に役立つ時系列データ自動分析マシン「CX-M」をリリースした東京エレクトロンデバイス(TED)は、2020年に工場設備の稼動状態をリアルタイムに学習し、その変化を検知する異常検知・設備診断システム「CX-D」を発売しています。前編で取り上げた「CX-M」と同様にユーザーの声から生まれた「CX-D」の開発でも、顧客の課題を解決するという姿勢は一貫しています。

【前編】ものづくり現場のデータ活用をより身近に 時系列データ自動分析マシン「CX-M」の開発秘話

「CX-D」の開発と、今後のものづくりのDX(デジタルトランスフォーメーション)について、前回に引き続き、担当者に聞きました。

担当者

CN BU

アプリケーションサービス開発部

サービスデベロップメントグループ

グループリーダー

岡田大輝

データサイエンティスト。設計、

アルゴリズム開発などを担当。

CN BU

アプリケーションサービス開発部

アカウントマネジメントグループ

グループリーダー

高山桂一

課題解決の提案など顧客対応と

プロジェクトの進捗管理などを担当。

目次

新たなニーズに対応、

AIを活用した異常検知・設備診断システム「CX-D」

――どのようなきっかけで、「CX-D」の開発が始まったのでしょうか。

岡田:「CX-M」を発売して、お客様の現場の環境が分かってくると、ものづくりのDXに必要な「データ」を所有している企業が意外に少ないことが分かりました。

私たちの感覚では「データはあるのが当たり前」ですが、ものづくりの現場では「データは手間ひまをかけてわざわざ取るもの」だったのです。

すぐにデータを活用できることが特長の「CX-M」には分析するための時系列データが必要なのですが、そのデータを用意するための作業が必要になるお客様にとっては、「CX-M」は「すぐに使える」ツールではなかったのです。

――TEDでは、当時「CX-M」を利用するためのエッジコンピューティングマシン「CX-M Edge」を販売していました。これは製造装置、PLC、センサーから取得したデータを利用することで、設備の状態などを診断するものですよね。

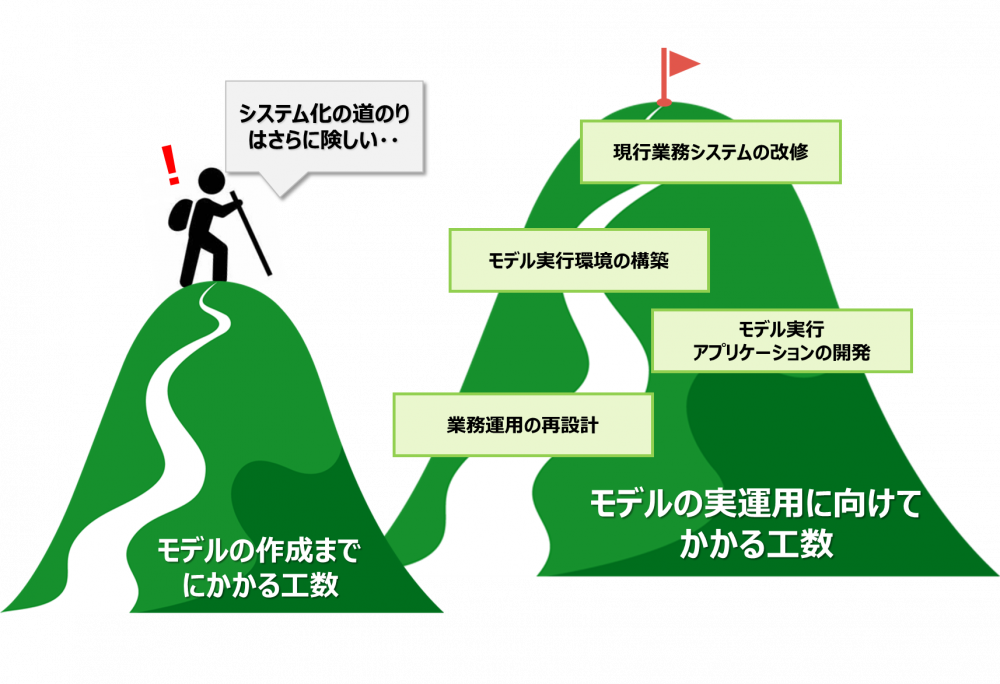

高山:「CX-M Edge」は「CX-M」が過去のデータを自動分析して生成した判別モデルプログラムをインストールすることで、生産ラインなどの状況を診断するものです。しかし、データ収集から始めるお客様には多くの機能が不足していました。

具体的には、多様な設備と接続し簡単にデータを収集すること、見たいデータを可視化すること、収集しながら異常を検知することなどです。

私たちがものづくりのDXで目指しているのは、現場で日常的にデータを活用してもらうことです。そのためのツールとして、ものづくりの現場で設備の状態監視を容易に実現する「CX-D」の開発を始めました。

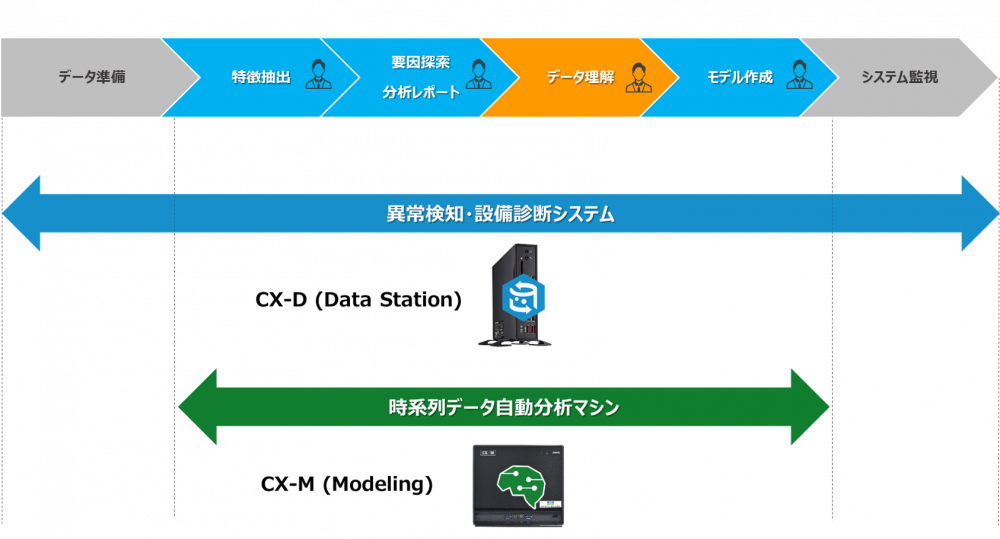

【CX製品のポジション】

“現場の人”の使いやすさにこだわる

――「CX-D」を開発する上で、どのような点を重視したのでしょうか。

高山:現場の人の負担を少なくするという点は、「CX-M」のときから一貫した開発方針で、「CX-D」でも同様です。そのために、「データ収集」「可視化」「異常検知」「状態診断」「通知」の機能を標準で搭載することで、データ活用を支える基盤となる製品を目指しました。

岡田:「データは手間ひまをかけてわざわざ取るもの」という課題と、異常をすぐに発見したいというニーズを同時に解決したいというお客様の声を踏まえて、データ収集しながらAIによる異常監視を現場ですぐに導入できることを重視して開発を進めました。

別製品として独自に開発を進めていた異常検知をオンラインで学習・推論できるAIソフトウェア「CX-W」を2019年8月に発売していますが、この技術も活用することができました。「CX-W」は、現場でデータを収集すると同時にデータの傾向を学習し、学習後は自動的に稼働状態の監視をするAIソフトウェア製品です。この製品の誕生より、「CX-M」だけでは補完できなかった装置ごとの稼働情報から監視用AIを現場で自動生成し、リアルタイムに稼働を監視し変化をとらえることができるようになりました。

それまで蓄積してきた技術的な資産を有効活用することで、2020年1月に開発を開始して、2020年6月には異常検知・設備診断システム「CX-D」をリリースすることができました。

――「CX-D」の発売後の問い合わせや、ユーザーの反響はいかがでしたか。

高山:お客様の関心は非常に高く、データ収集へのニーズが大きいことを実感しました。

特に評価いただいている点は、設備データを収集するだけでなく、そのデータをその場で現場改善に活用できる点です。

データを収集しても活用しなければ宝の持ち腐れです。その点、「CX-D」ではデータを取り始めた直後からそのデータを用いて異常検知も開始できます。データを収集しながら異常を監視し、その後のアクションに繋げることが1台で行えます。

――今後はどのような改良を続けていく予定でしょうか。

高山:「CX-D」には、現場導入をスムーズに行うためにさまざまな生産設備や製造ラインに合わせた「テンプレート」を用意しています。

今後はこのテンプレートの種類を充実させていくことで、より多くのユーザーが「CX-D」を利用しやすい環境を整えていきます。将来的には設定作業も自動化することで、日常的にデータを活用するためのツールとしての完成形を目指していきます。

ユーザーの声をどうやって捉えるか

――新型コロナウイルスの感染拡大が続き、従来のような営業活動が難しくなっています。どのようにしてお客様のニーズを汲み取っているのでしょうか。

岡田:TEDでは、お客様の課題をお聞きし、解決策をご提案するWEB形式の無償相談サービス「データ活用無料オンライン相談サロン」を行っています。

相談サロンでは、生産技術、設備保全、企業内でのIoT/AIの企画・推進部門などの担当者の方にお話をうかがうのですが、これまで以上に現場でのデータ活用のニーズを意識するようになりました。

また、「CX-D」は現在までに多くの企業にオンラインデモンストレーションを行っていますが、同時にお客様のニーズをうかがう機会になっています。

高山:「CX-M」の開発では、ものづくりの現場がどのようにデータを活用したいのかという点と、TEDが何を提供できるのかがぴったりと一致しないこともあり、ニーズに合わせて機能を追加してきました。これはほかの製品についても同様です。

お客様の課題によっては、現状の「CXシリーズ」の機能だけではカバーできない場合があります。多くのお客様に共通の課題である場合は、アジャイル開発の経験を生かして「CXシリーズ」の機能強化として迅速に反映するようにしています。

ものづくりのDXをサポートしていく

――TEDとして、今後、どのようにものづくりのDXを推進していくのでしょうか。

岡田:ものづくり企業が今後、生き残っていくためには、誰でも簡単にデータを活用できる環境が必要になります。

「CXシリーズ」のCXには、お客様にcutting edge(最先端)の技術をexperience(経験)してもらいたいという意味を込めています。現場の負担が少ない「CXシリーズ」を活用することで、データ活用の自動化、省力化、短期化が実現できます。

IoTやAIなどの最新の技術を、使い勝手の良い「ツール」として提供することで、日常的にデータを活用できる環境を構築するお手伝いをしていきます。

高山:「CXシリーズ」は、は製造設備に特化することでAIによるデータ活用を実現しました。

機能を強化し続けている「CX-M」もおかげさまで好評で、現在もお客様のニーズに応える機能開発を行っています。継続的な技術開発はTEDの技術力向上にもつながっていて、「CX-M」関連では新たに特許も申請しています。

具体的には、時系列データとAIで処理するための位置合わせ技術、特徴抽出、機械学習、現場利用まで想定した工程の発明や、異常検知モデルの生成と最適化の作業時間を大幅に短縮する発明といった、データ活用のための要素技術です。

【プレスリリース】最適な異常検知モデルを自動生成する新たなAI技術

――最後に、「CXシリーズ」にかける想いをお聞かせください。

岡田:データ解析に利用しているAIは、「ブラックボックス」と呼ばれることもあり、どのようにして判断しているかが、ユーザーに見えにくく、不安を感じるお客様もいらっしゃいます。

岡田:データ解析に利用しているAIは、「ブラックボックス」と呼ばれることもあり、どのようにして判断しているかが、ユーザーに見えにくく、不安を感じるお客様もいらっしゃいます。

ものづくりでのデータ活用は、現場の人には新しい体験でもあり、AIがどのように判断しているのかを見える化するなど、今後もユーザーのニーズに真摯に向き合っていきたいと考えています。

高山:ものづくりの現場にはさまざまな課題があるかと思いますが、「CXシリーズ」はお客様の課題を解決するためのあくまでも一つの手段でしかありません。

高山:ものづくりの現場にはさまざまな課題があるかと思いますが、「CXシリーズ」はお客様の課題を解決するためのあくまでも一つの手段でしかありません。

「CXシリーズ」をデータ分析や活用を行うためのはさみやナイフのような道具として使っていただき、分析にかかる手間や時間を極力減らし、そこにかかる時間を本来現場で行うべき業務に有効に活用していただきたいとの想いから開発を進めてきました。

「CXシリーズ」をはじめとして、TEDの強みは営業、技術・開発、サポート部隊が一丸となって、ものづくりの現場をサポートしていくことにあると考えています。これからもお客様の「アイデアを形にしたい」を、データ活用を通じて実現していきます。

【CXの提供理由】

あらゆる業界でDXが推進され、製造業分野でもIoT導入が大きく進んできました。一方で、その成果をあげているという企業は、まだそれほど多くはない状況といわれています。

本インタビューで開発者が語っているように、TEDが開発した時系列データ自動分析マシン「CX-M」、異常検知・設備診断システム「CX-D」は、現場データを手軽に活用していただくためのシステムです。「CXシリーズ」でモノづくりにおける「真のDXの実現」に取り組まれてはいかがでしょうか。

【前編】ものづくり“現場”でのデータ活用をより身近に 時系列データ自動分析マシン「CX-M」の開発秘話

この記事を読んだ方におすすめ!

~特集記事~

設備診断に有効なAEセンサーとは

予知保全のためのデータ分析ステップとは

予知保全に最適なAIとは?第1弾 “アルゴリズム選択の勘所”

予知保全に最適なAIとは?第2弾 “データ検証で徹底比較”

予知保全に最適なAIとは?第3弾 “AI導入課題と解決方法”

予知保全も時短の時代!?~異常検知の強化~

~導入事例~

100μsの高速AEモニタリング環境でCX-Mによる良否判別を実現、品質確保に活用!

振動データの整理・分析・比較作業を大幅に改善

製造現場の品質管理を自動化!インラインでの品質判定で不良流出0を実現へ

製造現場における「データ収集」と「データ分析」の間にある見えない壁を、シーケンサを活用して突破!

切断機の加工時のデータから不良品をいち早く検知!「加工」と「検査」を同時に行うインプロセス管理を実現へ