- HOME

- 予知保全も時短の時代!? 異常検知の強化

生産現場 予知保全・品質改善

予知保全も時短の時代!?

異常検知の強化

製造業のデータ活用において注目されている「予知保全」。製造業の現場では、設備の状態監視の強化として予知保全を実現するためにAIの活用が検討されています。予知保全の取り組みを進めようとされているお客様からよく寄せられるご相談の一つが、「予知したい状態のデータを集めることが難しい」という課題です。このような場合に用いられるのが「異常検知」という手法です。異常検知を用いてこの課題にどう取り組むのか、TEDの提案をご紹介します。

目次

製造業のデータ活用において注目されている「予知保全」ですが、実際の現場で予知保全に取り組み始めた際に、課題になることは何でしょうか?

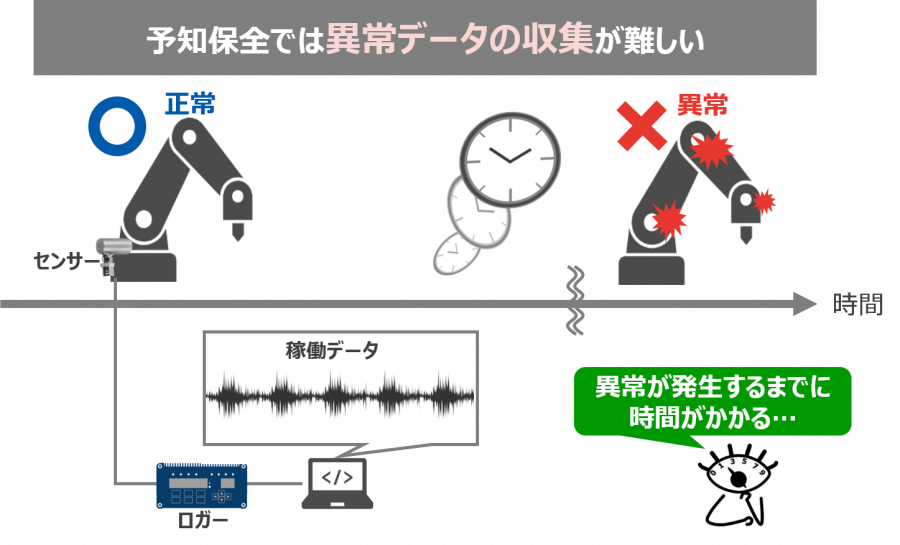

よく挙げられる課題の一つが、「予知」したい状態のデータの収集が難しいことです。予知保全とは、その名の通り設備の状態が悪くなっていることをできるだけ早く予知する取り組みです。そのために必要な初めのステップは、設備の状態を正しく捉えられるデータを集めることから始まります。

関連記事:予知保全のためのデータ分析ステップ

設備の状態は、大きく分けると「正常」と「異常」の状態に分類することができます。この2つの状態のデータを集めることができれば、その違いからどちらの状態か判断することができます。

しかし、実際の製造現場では、異常時のデータ収集が難しいことが珍しくありません。通常、製造業の設備は最大限正常に稼働するように設計されており、異常が起こること自体が稀だからです。部品寿命などからおおよその劣化や故障のタイミングを計ることができても、それが随分先、設備によっては数ヶ月後、数年後になるような場合もあります。

TEDでも、お客様から「センシングやロガー設置によって設備の稼働データは集めることができたが、このデータを活用して予知保全をできないか?」というご相談をよく頂きます。

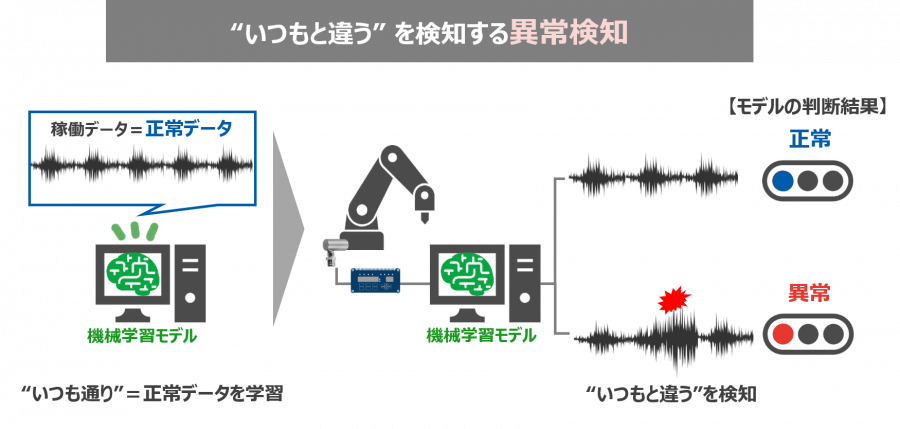

稼働データしか無い場合でも、ある一定の条件のもとで、予知保全を進めることはできます。具体的な方法を見てみましょう。

まず、設備の通常の稼働データを元に正常な状態のみを学習した機械学習モデル(AI)を作成します。次に、このモデルに、正常状態との違いを判断させることによって、通常の稼働とは違う状態(=異常)を検知することができます。このような方法で「異常検知」を実現することを、機械学習の分野では異常データなしの「教師なし学習」と呼びます。

一見すると、容易に予知保全が実現できそうなこの異常検知ですが、労力がかかるポイントが2つあります。

一つは、学習のタイミングで、正常データに加えて異常データの「仮説」が求められることです。これは、異常検知だけでなく機械学習の全般に言えますが、データサイエンスの知見を基にこの仮説を立てて、機械学習アルゴリズムの選定や最適化を行う必要があります。実際の製造現場には、実業務の知識はあっても、データサイエンスの知見が無い場合が少なくありません。なおかつ、特に異常検知で難しい点は、まだ取得できていない異常データについて、実業務で発生する異常データの仮説を立てなければならない点です。

関連記事:AIの実導入における課題とソリューション

もう一つ重要なことは、モデルの検証と運用に時間を割く必要があることです。

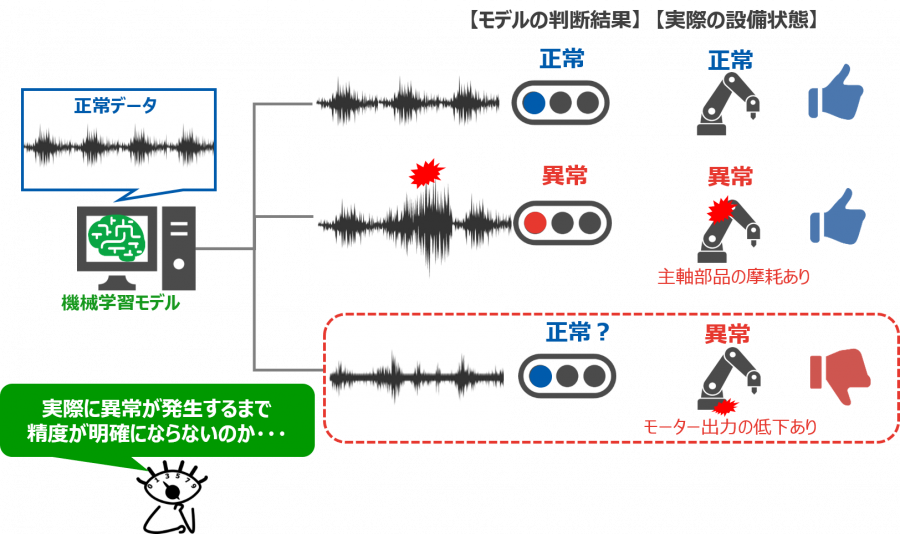

実業務に携わっている人には、経年によって摩耗する、亀裂が発生することがある等、どのような異常が起こるかおおよそ経験則から知っています。しかし、異常検知のモデルでは、正常データのみを学習しますので、モデルは実際の異常データを知りません。実業務でどのようなパターンの異常データが来るかモデルには分からないので、正常と異常のそれぞれの状態を学習する場合と比較すると、異常を検知できない、もしくは検知したくない異常を検知してしまう可能性が高まります。

このため、実際の業務で求められる精度で異常を検知できるかは、学習後の稼働データを検証し続ける必要があり、実際に異常が発生するまではっきりとは分からないのです。

また、実際の設備で発生する異常も毎回パターンが同じとは限りません。そのため、異常データが発生する度に、そのデータと実際の設備で発生している事象を照らし合わせて検証する必要があります。この検証と運用のサイクルは、検知したい異常のデータが十分に蓄積されるまで、繰り返すことになります。

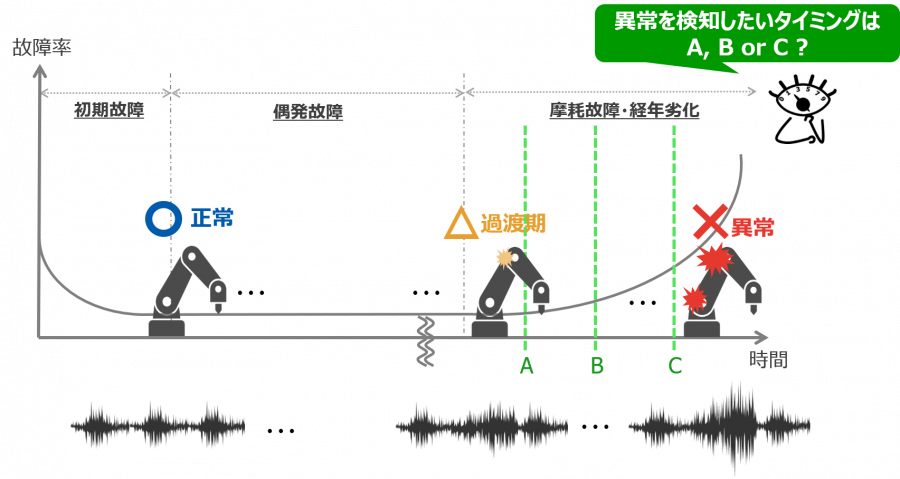

さらに、異常をどのタイミングで検知したいか?という点も加えて考慮する必要があります。

実際に設備を稼働させている現場には、完全に故障してから検知できても遅いので異常の予兆は早く捉えたい、一方で、少々の経年劣化であれば設備の稼働時間をできる限り長くしたい、要するに最適なタイミングで異常を検知したい要望があります。

また、予知保全では、センシング等によって時間と共に変化するデータ(=時系列データ)を扱います。設備から収集した時系列データには、正常から急激に異常に変わるのではなく、時間と共に正常から徐々に異常に移行する、正常の延長線上に異常があるようなデータであるという特徴があります。言わば、正常と異常の間に「過渡期」の状態があります。

つまり、最適なタイミングで異常を検知するには、完全に異常になる前の過渡期のデータに対して、正常と異常の境界線(閾値)を定める必要があります。

異常検知は前述の通り、正常データのみの学習となりますので、この閾値についてもモデルが決めることができません。そのため、正常と異常の検知タイミングの線引きについても、同様に設備の状態を検証しながら、人が決めなければなりません。

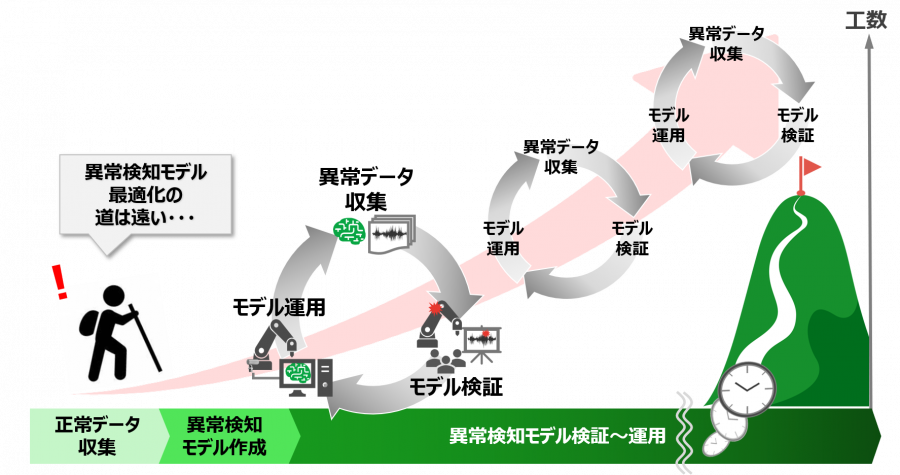

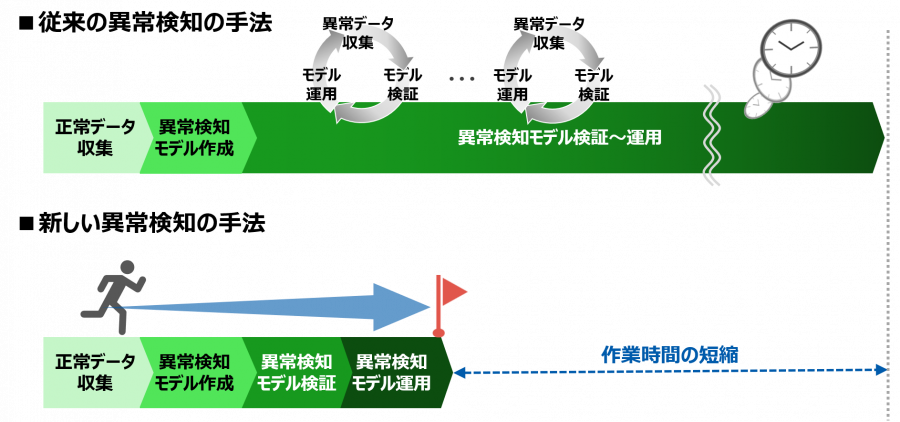

このように、予知保全で異常検知を行うには、精度が分からないために、正常データからモデルを作成して完了ではなく、モデルの検証と運用サイクルを繰り返すことが前提条件となるのです。

その結果、予知保全に着手することはできますが、精度の高いモデルを作成して実際の業務で運用するには、時間がかかってしまう・・・という課題が発生します。

この課題を解決する方法を考えてみましょう。

TEDでは、異常検知においても、事前にモデル精度を検証できれば、モデル運用と検証にかかる時間を削減できると考えています。

ではどうすれば、異常検知でモデルの精度を検証できるでしょうか?

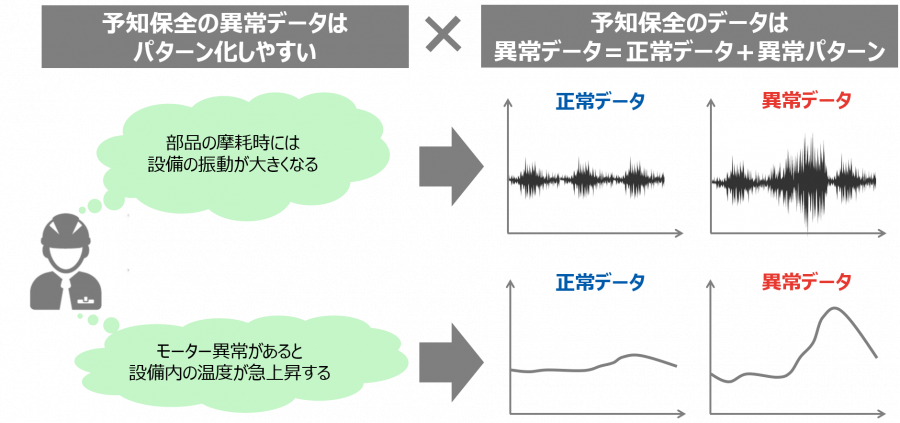

前述の通り、予知保全で扱う時系列データは、正常と異常の状態が急激に変化するものではない特徴があります。また、実際の製造現場で保全に関わっている人には、設備におおよそどのような異常が起こるのか、例えば、ある部品の振動が大きくなるのか、温度が上がるのかetc…という情報を経験則から知っている、または予測することができます。つまり、予知保全の異常の状態は、予測がつきやすくパターン化しやすいと言えます。

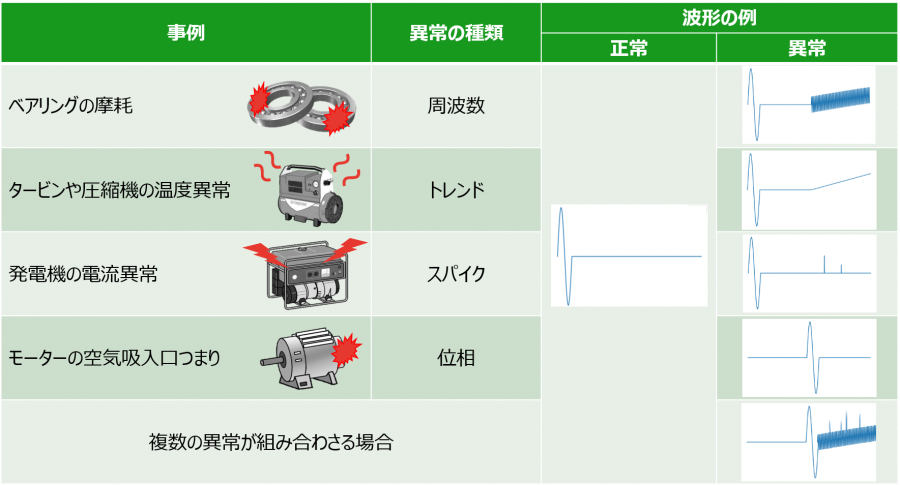

この特徴と弊社のデータ分析の経験をもとに、予知保全で扱うデータの異常は、代表的な以下の種類に集約することができます。

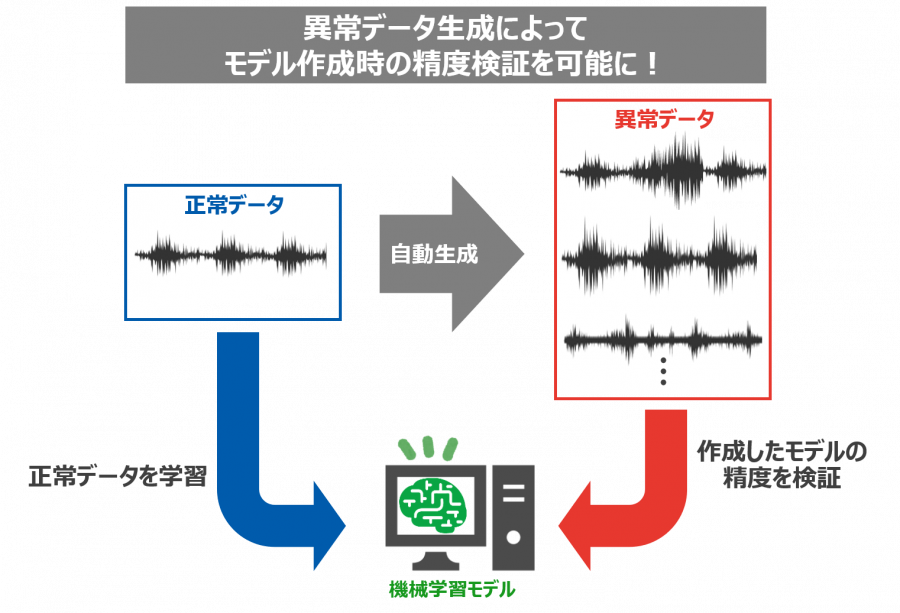

これらを踏まえて、TEDは異常パターンのデータを自動作成する新しい手法を提案します。

既に設備から収集できている正常データを元に、設備で想定される異常パターンのデータを自動的に疑似作成することができれば、そのデータを異常データとして検証することが可能になります。そして、モデル作成時に異常データでの検証ができれば、明確にモデル精度を確かめた上で、すぐにモデルの実運用に進むことができるようになります。

この新たな手法を利用することで、予知保全における「異常データの収集が難しい」「正常データのみではモデル検証と運用に時間がかかる」という課題を解決し、予知保全推進の大幅な時間短縮につながるとTEDは考えています。

この新しい方法を用いた開発技術を、今後弊社製品CX-Mにも搭載していく予定です。乞うご期待ください。

この記事を読んだ方におすすめ!

特集記事

設備診断に有効なAEセンサーとは

予知保全のためのデータ分析ステップとは

予知保全に最適なAIとは?第1弾 “アルゴリズム選択の勘所”

予知保全に最適なAIとは?第2弾 “データ検証で徹底比較”

予知保全に最適なAIとは?第3弾 “AI導入課題と解決方法”

導入事例

100μsの高速AEモニタリング環境でCX-Mによる良否判別を実現、品質確保に活用!

振動データの整理・分析・比較作業を大幅に改善

製造現場の品質管理を自動化!インラインでの品質判定で不良流出0を実現へ

製造現場における「データ収集」と「データ分析」の間にある見えない壁を、シーケンサを活用して突破!

切断機の加工時のデータから不良品をいち早く検知!「加工」と「検査」を同時に行うインプロセス管理を実現へ

開発者インタビュー

【前編】ものづくり“現場”でのデータ活用をより身近に 時系列データ自動分析マシン「CX-M」の開発秘話