- HOME

- 信和産業のAE技術革命 製造現場での具体的な成果と戦略

生産現場 計測・検査

信和産業のAE技術革命

製造現場での具体的な成果と戦略

長年、AE製品を展開してきた信和産業様。AE技術の認知度が低く、限られたお客様での試験的な技術検証・利用が中心であった時代から、さまざまな製造現場で利用され、具体的な成果を出すテーマが増えてきています。フェーズが普及期へ進みつつある中、今回は信和産業様に、これまでの歩み、具体的な解決事例、そして今後の顧客の期待に応えるための戦略についてお話をお伺いします。

お客様へのインタビュー

営業本部 第2営業部

松岡 大道

約3年間、車載向け乗員検知システムの開発に携わり、その後、MEMジャイロセンサの品質管理業務を担う。2001年からは、MEMSジャイロ、慣性計測機器および無線センサネットワークシステムの営業を16年間経験。2017年からは、工作機機械メーカや自動車、飲料および建設業界に対して、生産設備の予知保全や製品品質の確保に向けAEモニタリングシステムを提案中。

AEの歩み、いよいよ普及フェーズへ

――AEの歩みについて教えてください。

松岡:信和産業は2016年にアコースティックエミッション(AE)技術を活用し始め、具体的には2017年1月に「FIRST AE®」のブランドを立ち上げました。それまでのAEは、長年非破壊検査に使用されており、専門的な知識が必要で価格も非常に高額でした。このため、一般のユーザーには手が届かないものでした。

また、海外メーカーの製品が主流であったため、日本における技術サポートにも課題がありました。このような状況の中で、弊社は、専門的な知識が不要で、価格帯を百万円未満に抑えたAE製品を提供することを目指し、ブランド立ち上げました。

当時、予知保全においては、振動センサの使用が主流でした。弊社は、最初にさまざまなお客様の現場に足を運び、実績を積むことから始めました。お客様の協力を得ながら、大量のAEデータを収集し検証を行い、設備に関する知識やAEデータの活用に取り組んできました。

この過程でお客様のニーズを理解し、製造工場での実証試験を通じて、データの取得や解析を効率的に行える機能を取り入れることができたのは2021年のことです。

――2017年頃からコツコツと実証試験や開発進めこの2年間で技術が飛躍的に進歩したということでしょうか。

松岡:はい、信和産業自体の技術レベルが向上してきたという背景があります。以前は、主に現場でセンサデータを比較することに注力していましたが、現在はデータの活用と管理方法に重点を置いています。

たとえば、設備にAEを取り付けて、10秒間データを取得し波形を比較することがあります。現場でデータを取得して比較する場合とそのデータを集めて活用する場合では、データの使い方が大きく異なります。予知保全においては、設備データを集約し、大規模に比較・活用することが重要です。

現在では、タブレットやパソコンを使用して、現場でデータを取得する人も広い視点でデータの違いを把握できるようになっています。

――そうなんですね。データを比較するところから始めて、今はデータを活用し実践まで進んでいるのですね。

松岡:AEセンサの利点として、迅速に装着できるという点があります。一方で、データを計測する際は、計測した設備の場所と計測した時刻を手書きで都度メモすることは、非常に非効率的でした。

この課題に対処するため、事前に設備名と計測場所を登録できるタグ機能を追加し、タブレットやパソコンで容易にデータ比較が可能になるよう開発が進んでいます。

今後もユーザー目線で機能を強化していく方向で進化を続けたいと考えています。

成果を上げる製造現場の課題解決事例集

――実際にどのような事例があるのか教えてください。

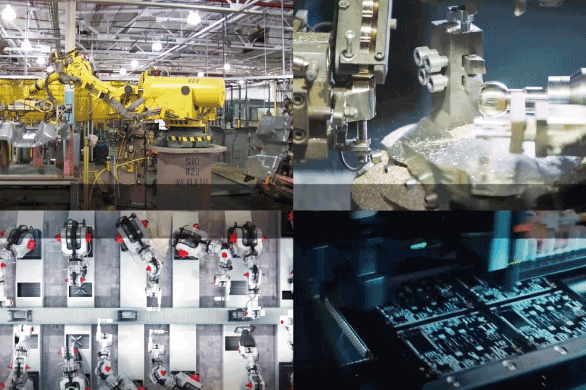

松岡:弊社が販売先に提供している主な市場は自動車業界です。自動車を1台/分製造する中で、チョコ停やドカ停などの停止や故障を防ぐことは極めて重要です。

このような背景から、販売当初は、予知保全のニーズが高かったのですが、最近では品質向上にも注力しており、その中から3つの実証導入事例をご紹介いたします。

切削加工時の刃具寿命管理

現在、多くの関心を集めているのは、刃具の寿命管理です。従来、刃具交換は、刃具メーカーの推奨に基づいた加工回数や加工時間に応じて行うのが一般的でした。しかし、現場では品質に影響を来す直前まで、工具をできるだけ長く使用したいという要望もあります。

例えば、刃具メーカーの推奨に従って交換した場合と比べて工具寿命が20%延長されれば、大きな原価削減効果が期待でき、結果的に生産性向上につながると考えています。

刃具の交換するタイミングについては、新品工具と古い工具のAE波形を比較し閾値の設定をすれば良いため、比較的容易に判断することができます。

減速機故障予知

生産ラインでは、搬送設備およびロボットなどのさまざまな設備で減速機が使用されています。減速機の故障は、生産ラインへの影響が大きいため故障予知は重要な課題です。

減速機の保全には、一般的に鉄粉濃度や電流および振動センサを活用されるケースがあります。どのようなセンサで計測しても、良い状態と悪い状態を時系列データで比較せざるを得ず、時系列データではなかなか良い成果が得られないことがあります。

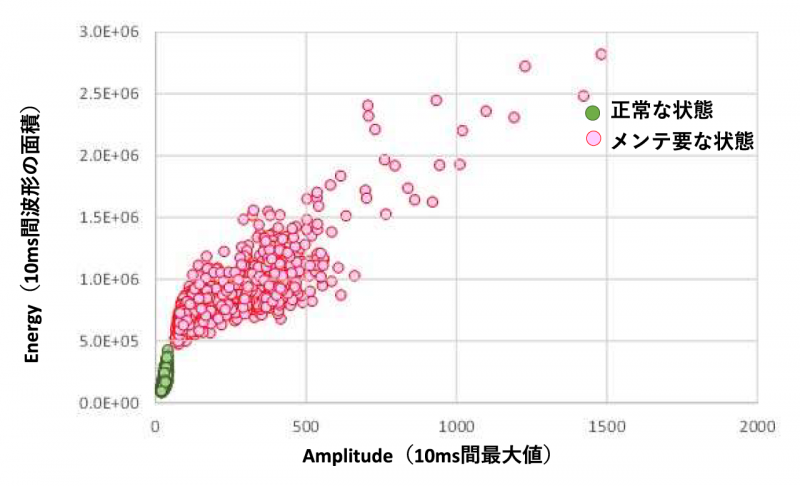

弊社のAEモニタリングシステムは、3つのパラメータを演算しており、その中の2つのパラメータを使い、散布図で表示することで、正常・異常の状態が非常にわかりやすくなります。

こちらの分布図は、正常な減速機とメンテナンスが必要な減速機を散布図で表した結果です。緑色でプロットしている部分は正常な状態を示し、赤色でプロットされている部分は異常を示しています。このように正常と異常の違いを視覚的に捉えることができます。このような使い方が出来るところが、弊社AEモニタリングシステムのメリットの一つだと考えています。

正常な減速機とメンテナンスが必要な減速機を散布図で比較した計測結果

製品反りの補正工程における割れ検知

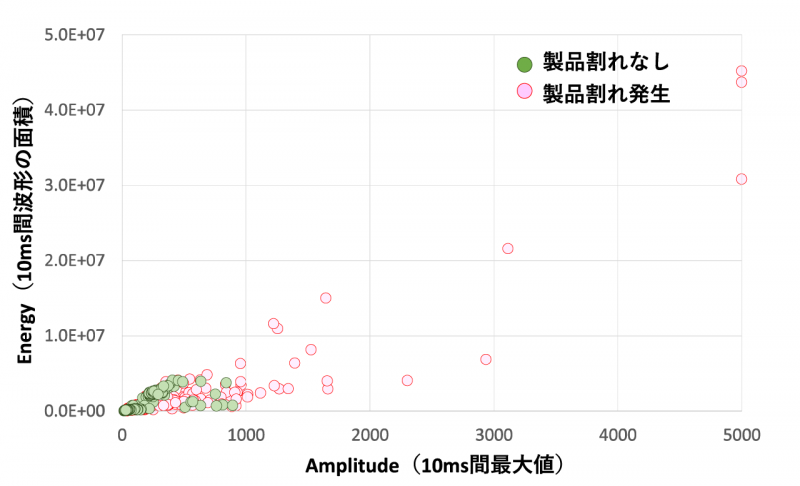

金属板の反りを補正する作業は、これまで手動設備を使用して圧力をかけて行われてきましたが、荷重をかけすぎると割れが発生することがあり、全数目視検査を行っていました。

弊社のAEモニタリングシステムで計測すると製品が割れる際、大きな音響信号が波形として捉えられますが、その波形を適切な閾値に落とし込むことはなかなか難しい状況でした。

品質改善の観点から、東京エレクトロンデバイスの設備診断システムCXシリーズなどと連携して、AIを使用してモデル化し、自動で判断できるようにすることは非常に有益です。これにより、音響信号の適切な解釈と異常の自動検出が可能になり、製品の品質管理が向上します。

製品反りを補正する時に、製品割れが発生するとAmplitudeおよびEnergyが大きくなることが分かる

計測ツール提供からデータ活用システムの提供へ

――次に、AEセンサとCXのコラボレーションについて教えていただけますか。

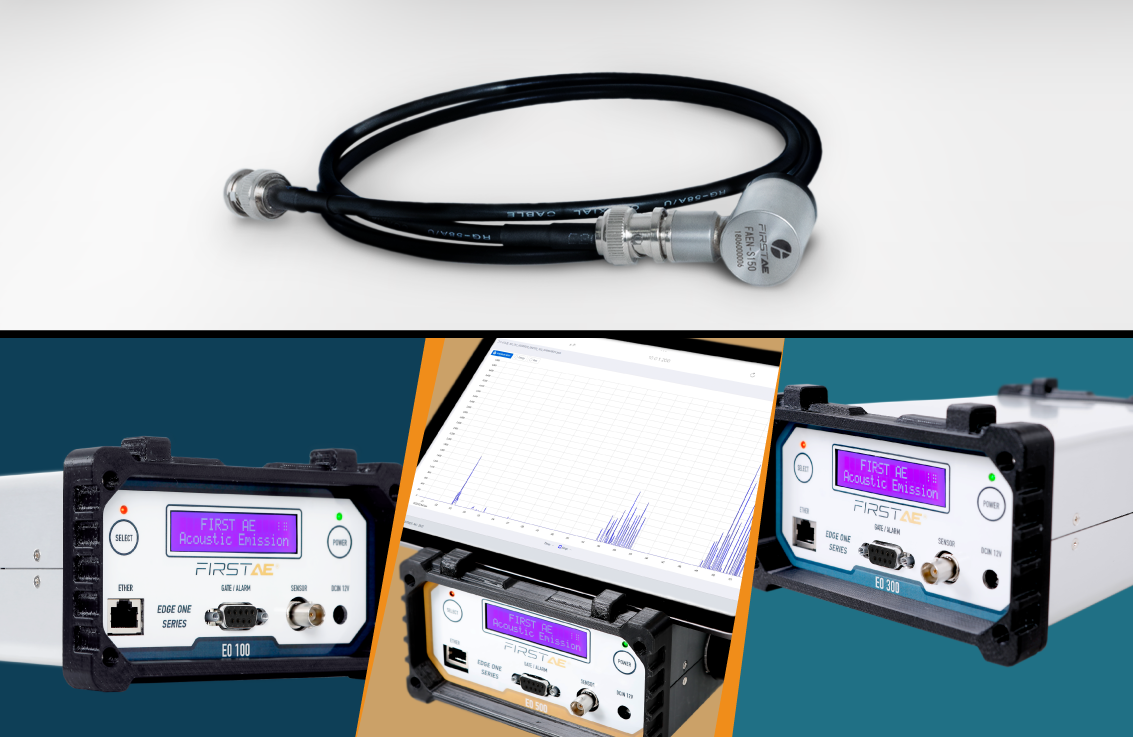

信和産業のAEセンサは産業用途に特化しています。最新の製品では、バッテリー駆動で電源が不要であり、またタブレット上での操作が可能など、現場で作業者が使いやすい製品をリリースしています。

このような背景から、現場ではAEセンサの活用が定期点検やメンテナンスだけでなく、常時監視へと期待が高まっています。信和産業としては、この分野で活動の幅を広げることを目指しています。常時監視においては、複数の設備にAEセンサを取り付け、そこから多くのデータが収集されます。

全てのデータを人間が手動で確認することは困難ですが、この課題に対処するため、東京エレクトロンデバイスのCX製品を使用すれば多くのデータを自動で監視・分析し、情報を自動的にフィードバックすることが可能です。

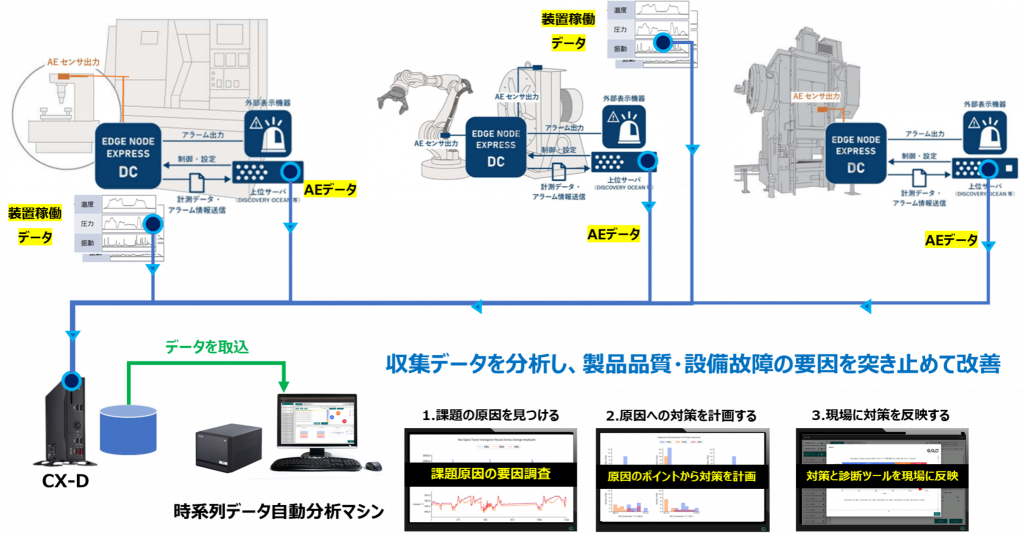

品質改善・予知保全のため 「AEデータ」と「装置の稼働データ」をフル活用

【異常監視】

品質改善・予知保全のため 「AEデータ」と「装置の稼働データ」をフル活用

【分析・調査・監査】

実際、両社の製品をお客様に共同で提案し、導入いただいた事例があります。

例えば、射出成形機にAEセンサを取り付け、AIを使った異常検知・設備診断システム「CX-D」で金型の劣化状態を監視し品質保証に貢献しています。また、自動車部品メーカーでは大型搬送機にAEセンサを組み込み、「CX-D」で異常兆候を監視しています。さらに別の場所では押出成形機で配管の厚みをチェックし、不良品と良品のモデルを時系列データ自動分析マシン「CX-M」で作成し、「CX-D」で実装することで、品質向上を実現しています。

このように、温度や圧力など、さまざまなパラメータにAEセンサを組み合わせ、製品の品質確保と稼働率の向上に貢献しています。

最後に

―― 今後の展望について教えていただけますか?

松岡:AEセンサの認知度も高まり、お客様の理解も進んでいます。今後、戦略的に製品展開を進めるにあたり、ボリュームを重要視しています。進むべき道にはハードルがあると認識していますが、この方向性を推進していくことが重要だと考えています。