- HOME

- DXで生産ロスを改善する【データ活用術】 設備停止・性能ロスを削減する予知保全

生産現場 予知保全・品質改善

DXで生産ロスを改善する【データ活用術】

設備停止・性能ロスを削減する予知保全

製造業において、DX(デジタルトランスフォーメーション)を実現することは最重要課題です。DXはあくまで手段であり、本質的な目的はデジタルを活用した生産性の更なる向上です。「【第3話】設備の動きをデータでとらえる」に続き、予知保全でロスを削減する秘訣をご紹介します。

1. 予知保全でできること

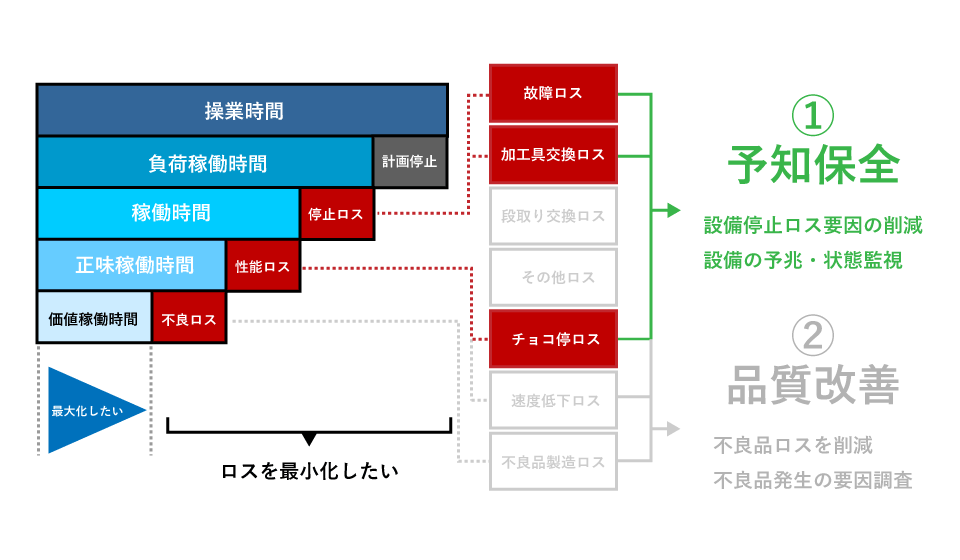

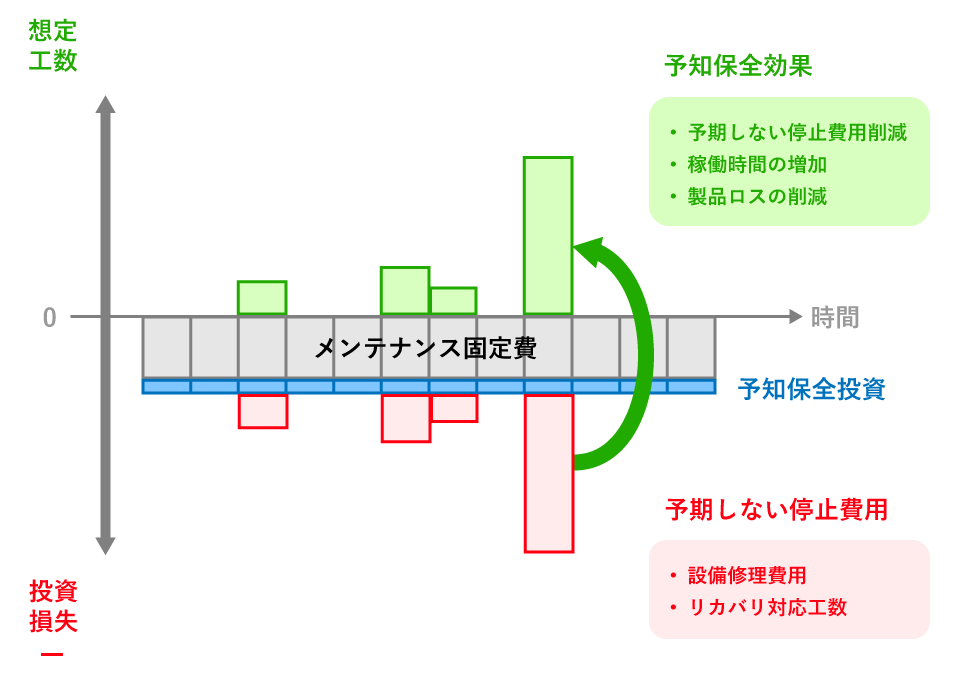

製造業では、設備の稼働時間を最大化するために生産ロスをいかに最小化するかが業務改善の大きなポイントです。生産ロス改善の取り組みの1つが、「予知保全」です。

「予知保全」は生産ロスの中でも「停止ロス」や「性能ロス」を削減することに繋がります。停止ロスとは、設備の故障や刃具等の部品交換によって、設備自体が停止していることによるロスです。性能ロスとは、設備の完全停止までいかないものの、チョコ停や設備全体の速度低下で生産スピードが低下していることによるロスです。これらは、設備の部品の劣化が主な原因となって動作不良となり、更に刃具の交換や故障の停止に繋がるケースが多いです。

このような設備状態の変化は、設備の動きをデータで正しく捉えることで故障に繋がる劣化をいち早く検出することができます。また、収集したデータをAIを活用してデータ分析することで、設備状態がいつもと違うのか、故障の予兆があるのかAI診断モデルで判断することができます。

【関連記事】

予知保全に取り組む上での心構えは、まず小さく始めることです。

工場内のラインには切削加工機やプレス機など複数の設備があり、PLCやセンサーから電圧や振動や温度etc…多種多用なデータを取得しており、故障の要因もさまざまといった状況があります。

初めの取り組みでは、主要な設備の部品にフォーカスして分析課題を設定することをおすすめします。テーマを絞り込む際は、各種設備で、停止時間がかかっている、定期メンテナンス費用がかかっている、故障時のリカバリ費用や時間がかかっているといった費用対効果を考慮して選定することが大切です。

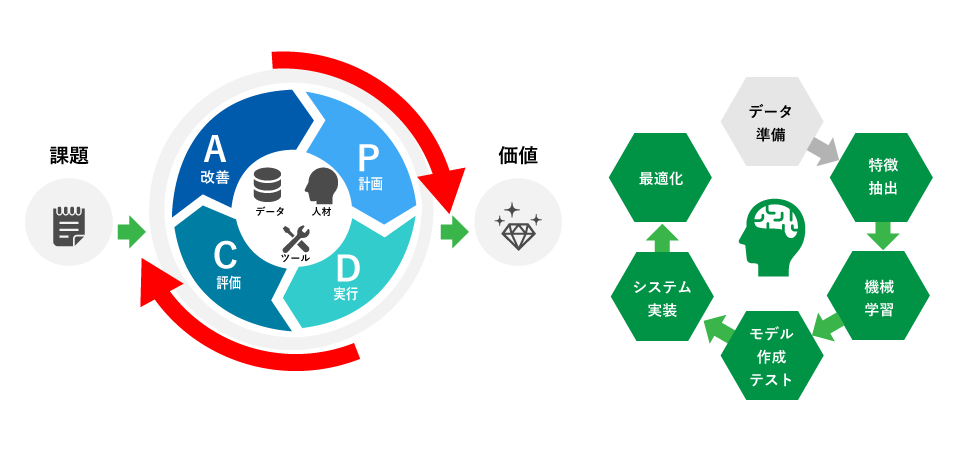

また、予知保全ではトライ&エラーが必須です。設定した課題に対して、現状を把握した上で目標を定めて計画を立案し、データ収集からデータ分析を実行、データ分析結果を現場の業務視点から検証し、次の改善に繋げるアクションに繋げるPDCAサイクルを繰り返すことが重要です。また、データ実行段階におけるデータ分析においても、適切なアルゴリズムの選定と検証、システム実装と最適化を繰り返しながら進める必要があります。

予知保全の取り組みは、設備の停止によるロス軽減だけでなく、保全業務にかかる人的コストの軽減や属人化の解消、不良製品製造ロスの軽減にも繋がります。設備から効果的なデータを収集できたらデータ分析を活用した予知保全に取り組んでいきましょう。

2. 予知保全のよくある課題

実際にお客様が予知保全を進める際に遭遇する、よくあるお悩みを2つご紹介します。

1. 分析にかける時間が取れない

予知保全を始めたいが、通常の保全業務の傍らでデータ分析にかける時間が取れないという課題があります。外注するにも、外部のデータサイエンティンストは業務に精通していないため、現場に即したデータ分析を行うための要件定義を始めとして、収集したデータの特性に合わせたAIの診断モデルの開発、そして現行システムの運用に載せるまでの開発コストと人的コストを検討すると投資に踏み切れないと伺うことがあります。

現在は、収集したデータの特性に合ったAIモデルを自動で生成可能なツールがあります。業務担当者が専門のスキルを習得しなくても活用できるツールを選定することで、より効率的にデータ分析を進めることができます。また、自社内でこうした取り組みを推進することで社内にAI活用の知見が溜まるメリットもあります。当社でも製造業の現場ですぐにご利用いだたける分析ツールをご提供しています。是非ご活用ください。

【関連ページ】

2. 高い精度のモデルができない

分析ツールや収集データに適したアルゴリズムを選定し、データ分析を始めた際にぶつかる壁がモデル精度の課題です。実際にAIモデルの精度を検証すると、高い精度で設備の異常を判別することができないといったお声をいただくことがあります。

高い精度を目指すことは悪いことではありませんが、初めから目標を100%に近い精度に設定されることはおすすめしません。予知保全において、100%の精度で判別できるモデルを作成できることは稀です。

例えば、設備の主軸ベアリングの摩耗が最終的に設備停止の故障につながるといったケースでは、部品の劣化はある日を境に起こるものではなく必ず過渡期の期間があります。このような場合は、正常と異常の設備状態が混ざっている状態があり、精度が安定しないこともあります。分析対象とする設備や部品における現状のロスを数値化して把握した上で、それよりも少し上の精度を目標に設定しましょう。

3. 成功の秘訣

当社では、2018年よりお客様の生産ロス削減のための予知保全、品質改善のための製品、サービスをご提供しています。予知保全を進める上で秘訣は2つあると考えます。

PDCAを繰り返す

予知保全は、始めは限定的な設備や部品を対象に分析のテーマを設定し、目標は現状の精度以上を目指しましょう。現状は定期メンテナンスによる保全をしている場合には、設備がいつもと違うことを検知できること自体が効果に繋がります。短期の検証で効果を測るのではなく、長期スパンで徐々に目標設定を上げながらPDCAサイクルを繰り返すことが成功の秘訣です。

継続は力なり

AIのモデルは一度データを収集してモデルを作ったら終わりではありません。一度作成したモデルでも時間を追うごとにデータが変化することもあります。データを常時収集しながら、定期的にモデルの検証を継続し、AIを育てていくことが大切です。

いかがでしたでしょうか。生産ロス削減のためにデジタル技術の活用をご検討されているお客様向けに、当社では無償の相談窓口を毎週金曜日に設けております。お客様の課題背景など伺った上で、解決に繋がるアドバイスをしております。

今後の掲載予定

- 第1話:価値稼働時間を考えた最初の一歩

- 第2話:第3話:設備の高品質なデータ収集が決め手

- 第3話:動きをデータでとらえる

- 第4話:停止・性能ロスを削減する予知保全

- 第5話:不良ロスを削減する設備データ活用

この記事を読んだ方はこちらの記事も読んでいます