- HOME

- DXで生産ロスを改善する【データ活用術】設備の動きをデータでとらえるコツとは

生産現場 予知保全・品質改善

DXで生産ロスを改善する【データ活用術】

設備の動きをデータでとらえるコツとは

製造業において、DX(デジタルトランスフォーメーション)を実現することは最重要課題です。DXはあくまで手段であり、本質的な目的はデジタルを活用した生産性のさらなる向上です。「【第2話】高品質なデータ収集が決め手」に続き、設備の動きをデータでとらえる秘訣をご紹介します。

設備の動きを理解するには?

設備からデータを取得できたら、データ分析に取り掛かる前に、まずデータから設備の動きを理解しましょう。

設備の動きを理解するには、まずデータを可視化することが手早い方法です。可視化したデータを確認し理解を深めることで製造現場に関わる関係者を横断して共通の認識を持つことができます。また、その際に重要なことは、可視化したデータから設備の動きを以下の2つのポイントで見定めることです。

- 全体を俯瞰する

- 1サイクルを特定する

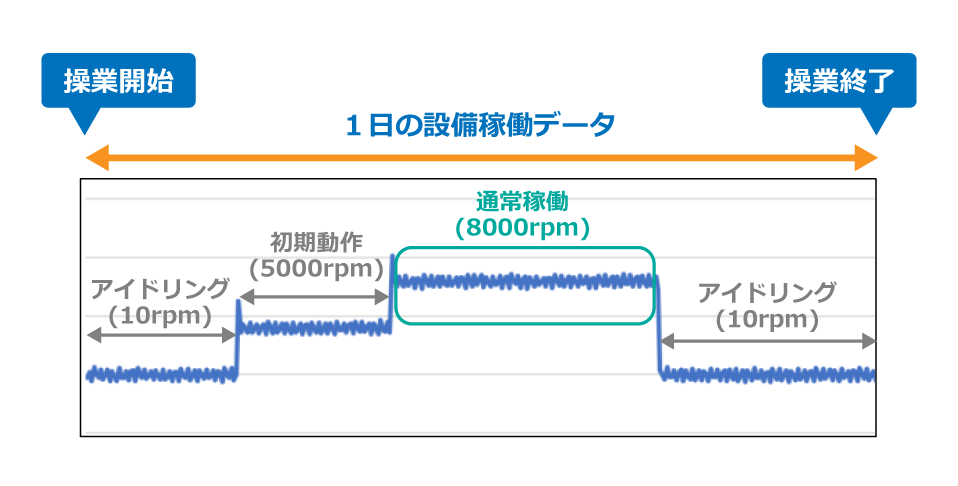

まず、1日分や1週間分など長時間のデータを可視化して全体を俯瞰し、その中でどのような違いや傾向があるか確認します。その間に設備でどのような事象があったか発生イベントと紐づけ、そのうち最も通常の稼働状態と近いデータを選択します。

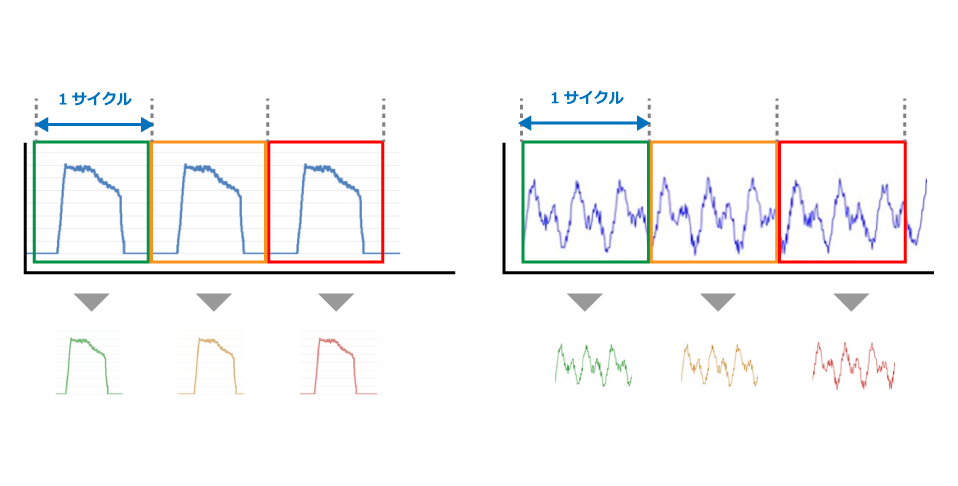

次に、その中からデータの1サイクルを特定し、サイクル間で比較して正常動作を絞り込みます。設備はある一定の周期で繰り返し動作しているケースがほとんどです。この繰り返し動作をサイクルと呼びます。

例えば、プレス機のような設備であれば、1回のプレスのショットもしくは複数回のプレスを行う1ワークを1サイクルと考えることができます。モーターのような設備であれば、1回転を1サイクルもしくは複数回、例えば1000回転を1サイクルと考えることができます。

サイクル単位でデータを分割して、複数のサイクルをあわせて可視化することで、設備の正常動作がどのようなデータであるか詳細に確認することができます。

データを可視化する際のよくある課題

実際にお客様が遭遇するデータの可視化に関するよくあるお悩みを3つご紹介します。

① 簡単に可視化ができない

そもそもデータの可視化自体が難しいとお客様から伺うことがあります。

設備側やデータ収集の仕様で不要な稼働データが混在するので除外が必要、逆に一定時間単位に出力されるために全体把握にはデータ加工が必要、逐次Excelやプログラムで処理してグラフ形式にしているが、繰り返し詳細を確認、比較するには向いていない…etc、一言で可視化と言っても一からやると意外に手間がかかります。

現在はさまざまなツールが展開されていますので、それらを有効活用することでより効率的にデータの理解を進めることができます。当社でも時系列データ専用の可視化とデータ加工のツールを提供しています。是非ご活用ください。

② どのデータを見ればよいか分からない

データ収集の要素数(項目数)が多い場合、例えばPLCで温度や電圧、その他さまざまなデータを収集しているようなケースでは、どれを見ればよいか分からないといった課題があります。このような場合は、個々の要素の詳細を見るのではなく、全ての要素を同時に可視化して俯瞰して比較することで違いが見えてくることがあります。

また、正常データの中でも時間経過でどのように状態が変化するか一定時間ごとに可視化したデータを重ね合わせて確認することも大切です。その他に異常時のデータも収集できている場合には、正常と異常のデータを重ねて可視化して比較するといった方法で、複数の項目から変化のある項目を確認することができます。

③ データの違いがよく分からない

データを可視化してみてもデータの違いや特徴がよく分からないといったお声をいただくこともあります。

闇雲にデータを可視化するのではなく、前述したサイクル単位を意識して、通常稼働時のサイクルとその前後がどうなっているか比較する、次の日のサイクルはどうなっているか、その次の週は…?というようにサイクル間で比較をしてみるとデータの特徴をとらえやすくなります。

また、サイクルとあわせて業務のイベントをトリガーとしてデータを紐づけることもポイントです。例えば、操業開始直後や設備のパラメータ設定変更といったイベント発生時刻の前後でどのようにデータが違うか、サイクル単位で変化がないかといった確認も設備の動作をとらえる上で有効です。

また、データを可視化しても違いが見られないが、確実に正常時の動作をとらえているような場合は、リアルタイムにデータを可視化しておく仕組みや、該当データを正常動作としてAIに学習させておき変化を監視する仕組みを構築することも選択肢になります。

成功の秘訣

当社では、2018年よりお客様の生産ロス削減のための予知保全、品質改善のための製品、サービスをご提供しています。その中で設備の動きをデータでとらえるには2つの秘訣があると考えます。

・まず正常動作を定義する

さまざまなデータを細かく個別に確認するのではなく、まず俯瞰で可視化して確認し、その後にサイクル単位で視点で区切って比較することで、データの理解がスムーズに進みます。データを収集してデータ分析にすぐに進むのではなく、現在収集できているデータから動作の正常動作を確認し定義することが大切です。

・正常動作から異常を想定する

異常データが収集できていなくても、設備が異常時にどのような動きをするか、その結果データにどのような傾向が表れるかを想定しておくことが重要です。長期間データを取得している場合は、その傾向が正常動作時のデータに表れていることもあります。また、常時または定期的にデータを可視化するツールを利用するもしくは仕組みを作っておくことで、正常動作から異常の傾向に気づくこともできます。

いかがでしたでしょうか。生産ロス削減のためにデジタル技術の活用をご検討されているお客様向けに、当社では無償の相談窓口を毎週金曜日に設けております。お客様の課題背景など伺った上で、解決に繋がるアドバイスをしております。

今後の掲載予定

- 第1話:価値稼働時間を考えた最初の一歩

- 第2話:高品質なデータ収集が決め手

- 第3話:設備の動きをデータでとらえる

- 第4話:停止・性能ロスを削減する予知保全

- 第5話:不良ロスを削減する設備データ活用