- HOME

- DXで生産ロスを改善する【データ活用術】不良ロスを削減する設備データ活用

生産現場 予知保全・品質改善

DXで生産ロスを改善する【データ活用術】

不良ロスを削減する設備データ活用

製造業において、DX(デジタルトランスフォーメーション)を実現することは最重要課題です。DXはあくまで手段であり、本質的な目的はデジタルを活用した生産性の更なる向上です。「【第4話】停止・性能ロスを削減する予知保全」に続き、品質改善でロスを削減する秘訣をご紹介します。

品質をデータで改善するには

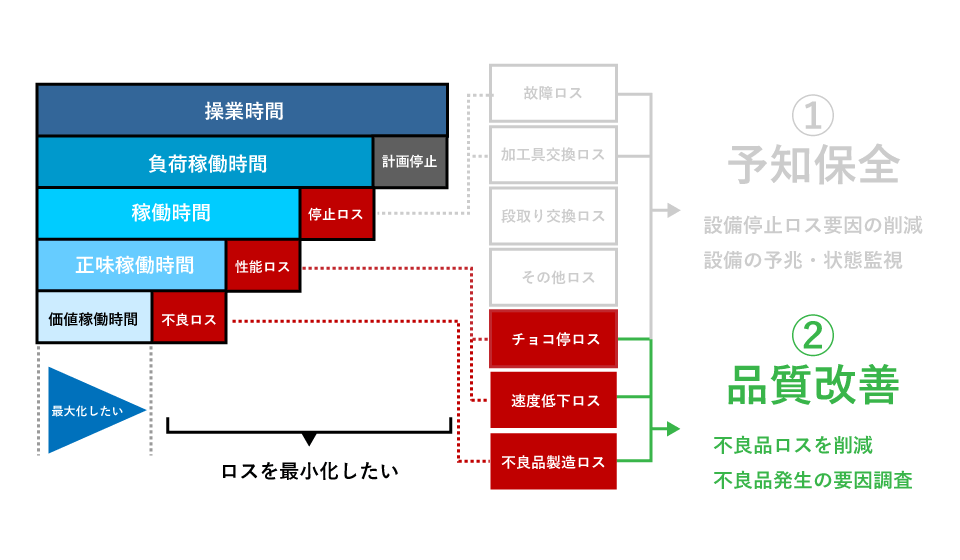

製造業では、生産ロスをいかに最小化するかが業務改善の大きなポイントになります。前回は予知保全の取り組みを取り上げましたが、もう一つのテーマに「品質改善」の取り組みがあります。

品質の低下は、製造プロセス上に何らかの異常があり製造ラインのチョコ停や速度低下を招いた結果「性能ロス」として現れるケースと、製造プロセスを経た製造品の検査で不良品が検出される「不良品製造ロス」として現れるケースがあります。

【関連記事はこちら】

前者の「性能ロス」には、予知保全でご紹介した設備単体の異常や故障を検出するアプローチと同様の手法を適用することが有効です。製造ライン上の各設備の運転条件や生産ラインの性能データ等、製造プロセスで定期的に取得できるデータに対して適用することで製造プロセス(PLC、NC加工機、半導体製造装置、各種コントローラ等)の操業状態の変化をいち早く検知し、不良品の製造回避につなげることができます。

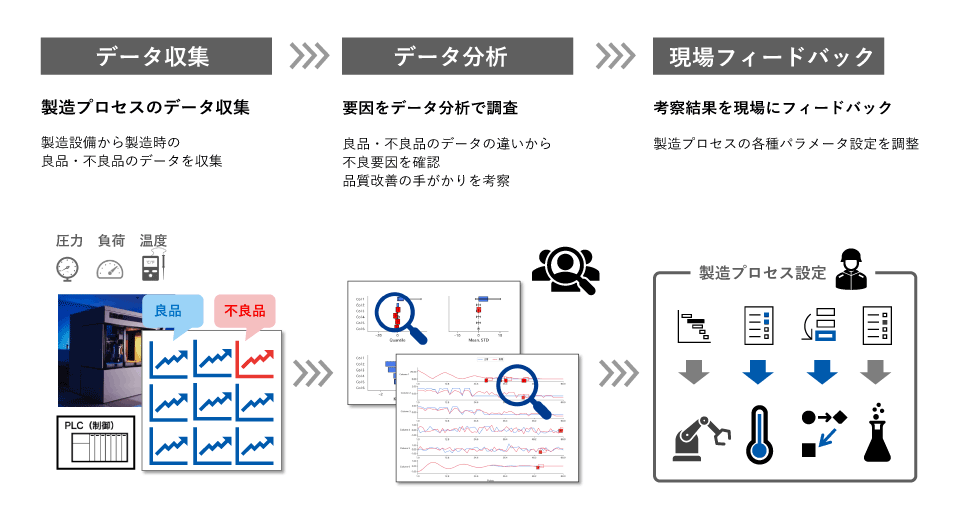

後者の「不良品製造ロス」を削減するには、不良の要因がどこにあるのか原因を突き止めることから始める必要があります。このような課題にデータ活用で取り組むには、製造品の検査結果と製造工程のプロセスデータを紐づけて、良品と不良品でどのように違いがあるのか調査し現場の知見を用いて検証することが必要です。

品質改善のよくある課題

実際にお客様がデータを活用した品質改善を進める際に遭遇するよくあるお悩みを2つご紹介します。

不良のデータの違いが分かりにくい

製造プロセスにおいては、複数の工程や設備が関わっており、さまざまな条件が品質に影響を与えます。人のオペレーションによるもの、原材料によるもの、設備の環境によるもの、製造時の制御によるものなどです。これらの要因が複数絡み合っていると取得したプロセスデータにも複数の要因の結果が表れ、要因の特定が困難になります。

最終的には、すべての要因がどの工程において良/不良に関わるのか見える化できるのが理想ですが、収集したデータの中でも可能な限り条件がそろっているデータに絞ってデータ分析することがポイントです。

「同じ材料メーカーの原材料を使用しており、設備立ち上げ時の人による手動オペレーションの影響が少ない時間帯である。ただし設備の制御条件を変更した時間帯がある、まずこの制御に着目してみよう…」というように、全てのデータを対象に分析するのではなく、初めは条件をそろえたデータで開始することをおすすめしています。

条件をそろえても要因を特定できない

条件をそろえても、良品と不良品のデータの違いが特定できないといった課題もあります。また、昨今では各製造プロセスでデータ活用の取り組みが進められているが故に、取得したデータには数十もしくは数百ものパラメータがあってどのデータに着目してよいか分からないといった課題もあります。

このような課題に対しては、単に収集した元データの波形の違いを見るだけでなくデータの違いを最大限引き出す方法を検討し、データの見方を変えることで違いが見えることがあります。例えば、「データの統計や分布密度に違いがないか」、「周波数や位相に着目するとどうか」、「項目の相関関係に変化がないか…」というようにさまざまな角度からデータを見ることで特徴を捉えることができます。

また、こうした場合はAIでのデータ分析も有効です。AIによるデータ分析では、学習データから特徴を抽出して機械学習を行い判別モデルを作ります。この仕組みを逆に利用して、良品と不良品それぞれのプロセスデータをAIに学習させ、どの部分に特徴があったのかAIが示すことで、不良の要因調査に生かすことができます。

現在ではなぜその部分にAIが違いを見出したのかを人が理解できる形式でアウトプットする手法もあります。パラメータが膨大な場合はまずデータ分析ツールで違いの概要を掴み、それをヒントに現場での知見を併せて検証することも可能です。

生産ロス削減の成功の秘訣

当社では、2018年よりお客様の生産ロス削減のための予知保全、品質改善のための製品、サービスをご提供しています。予知保全を進める上で秘訣は2つあると考えます。

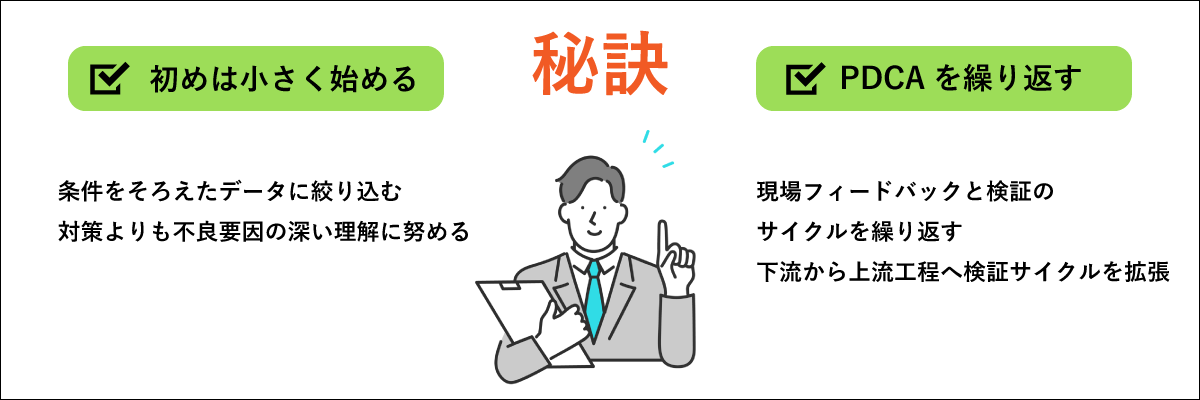

初めは小さく始める

データ分析は、初めは小さく始めることが鉄則です。まずは、不良を検知した検査結果からトレースできる直近の工程から取り組んでいきましょう。すべての取得したデータを対象にするのではなく、条件をそろえたデータに絞ることがポイントです。また、不良発生の要因が絞り込めてくると対策に視点を向けがちになります。対策も重要ですが、なぜその要因が発生する傾向があるのか、「なぜ?」を繰り返すことが次のステップにつながります。

PDCAを繰り返す

不良の要因は1回の調査で終わりではありません。分析した要因を業務の知見とあわせて現場にフィードバック、検証し、同じテーマ内でもPDCAサイクルを回していくことが大切です。PDCAを回していくことで不良要因をより深く追求することに繋がり、初めに着手した工程からより上流の工程へと分析範囲を広げていくことも可能になります。

いかがだったでしょうか。生産ロス削減のためにデジタル技術の活用をご検討されているお客様向けに、当社では無償の相談窓口を毎週金曜日に設けております。お客様の課題背景など伺った上で、解決に繋がるアドバイスをしております。