- HOME

- DXで生産ロスを改善する【データ活用術】 プロジェクト目標設定と注意点とは

生産現場 予知保全・品質改善

DXで生産ロスを改善する【データ活用術】

プロジェクト目標設定と注意点とは

製造業において、DX(デジタルトランスフォーメーション)を実現することは最重要課題です。DXはあくまで手段であり、本質的な目的はデジタルを活用した生産性の更なる向上です。現状を整理し、解決すべき課題は何かを見極め、最初の一歩を踏み出すためのポイントをご紹介します。

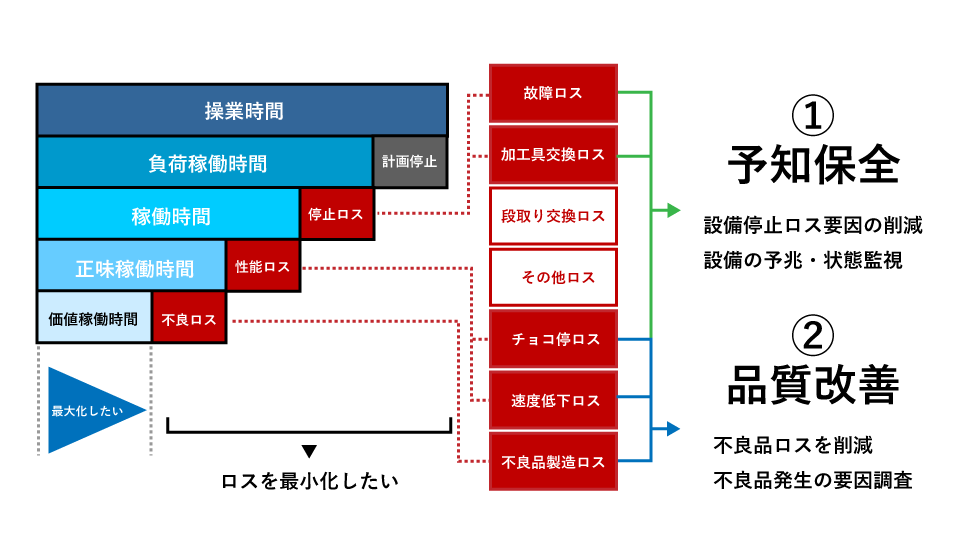

改善ポイントを整理するには、「価値稼働時間」と「生産ロス」の関係を改めて俯瞰して整理することが、プロジェクトを進める上でとても重要です。生産ロスの影響度を把握し、改善効果がどの程度見込めるのか、そのために何に注目しどのように改善していくかを明確にできます。

下の図は、価値稼働時間と生産ロスを図示したものです。価値稼働時間を最大化するために各生産ロス要因をいかに最小化するかがポイントとなります。改善すべき生産ロスには、大きく2つの取り組みが考えられます。停止ロスや性能ロスを最小化するための「予知保全」の取り組みと、不良ロスを最小化する「品質改善」です。いずれも事業活動や設備から得られるデータを用いて改善が可能なテーマとなります。

- 操業時間・・年間を通じて操業できる時間です。1日8時間稼働し、年間250日であれば、年間2,000時間の操業時間となります。

- 負荷稼働時間・・操業時間から計画的に設備を停止(稼働を止める)を引いた時間です。計画停止にはオーバーホールや受注状況に合わせた生産調整ロスが該当します。

- 稼働時間・・負荷稼働時間から生産活動の途中で設備が停止してしまう時間を引いたものです。ロス時間として故障ロス、加工具交換ロス、段取り交換ロスが該当します。

- 正味稼働時間・・稼働時間から設備本来の能力を十分に使い切っていない時間を引いたものです。ロス時間として速度低下ロス、チョコ停ロスが該当します。

- 価値稼働時間・・正味稼働時間から不良品を生産した時間を引いたものです。ロス時間として不良製造ロスが該当します。

価値稼働時間を最大化することが事業運営の中で求められる答えではないでしょうか。ではそれを実現するためには各種あるロスをいかに最小化するかがポイントとなります。改善すべきロスにより大きく2つの取り組みが考えられます。予知保全と品質改善です。いずれも事業活動や設備から得られるデータを用いて改善が可能なテーマとなります。

価値稼働時間や各ロス時間から大まかに期待する改善効果(生産ロス削減)を試算することで、改善活動にかけられる費用がおおよそ見積もることができます。細かいデータがなくてもまずはざっくりで良いので計算してみることをおすすめします。

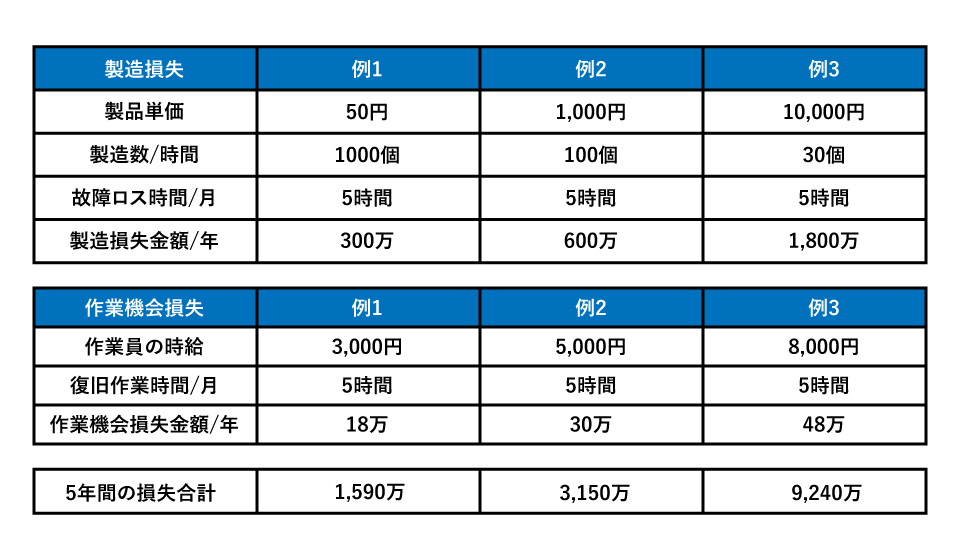

以下は計算例となります。皆様も自社に置き換えて算出してみてください。

計算例

- 製造損失金額/年=製品単価×(製造数/時間)×ロス時間/月×12か月

- 作業機会損失金額/年=時給×復旧時間/月×12か月

「とりあえずどれかやってみよう」と場当たり的に始めるのではなく、改善の目的を整理し、目標を決めて検証する事で、後にどれだけ効果があったかを説明できます。

2シフト:16時間/日 1ヵ月稼働:16時間×20日=320時間

いざプロジェクトを始動し改善に取り組もうとしても、必ず課題や壁にぶつかります。特にプロジェクトの初期の現場作業では、デジタルデータ(設備データ)の収集に関して以下のようなお悩みをよくいただきます。

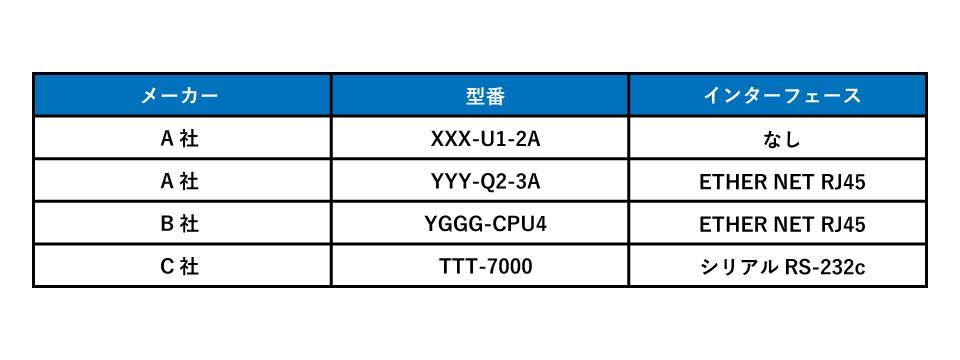

1. 自社の設備からデータが取得できるかわからない

まずは装置の型番やデータ取りの物理インターフェースを整理しておきましょう。一覧にまとめておくとメーカー様へ問い合わせるときや、その後の確認もスムースに行えます。

2. データのサンプリング間隔をどう決めたら良いかわからない

まずは、装置の基本動作を理解し正常動作を定義することが重要です。(速度は?回転数は?繰り返し動作は?)そして異常時にそれがどのように変わっていくか、物理事象の変化をどうやって捉えるかにより装置の動き(1ワーク/サイクル)を決定します。

例

- 物理的事象(折れ、磨耗による傷との接触、モータ不調による動作異常)

- 電気系トラブル事象(負荷による電流異常、電源異常)

- 2次的トラブル(つまり等による圧力異常、経年劣化による内部圧力の異常)

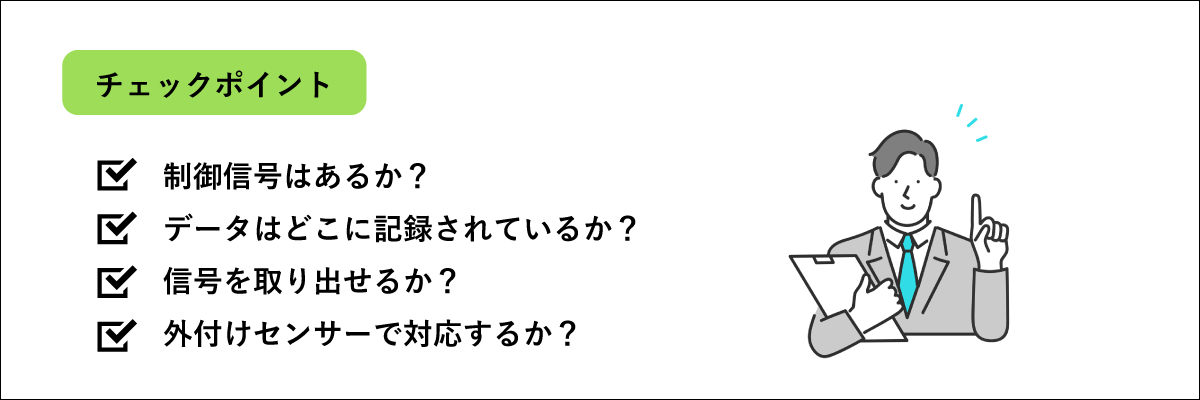

3. データの取得タイミングや容量はどうすれば?

ただ、やみくもにデータを収集し続けることは、データ容量が膨大になるだけでなくデータ活用時にも大きな問題につながります。そのため、対象設備の稼働/停止などが信号として取り出せるかや、事前に装置のインターフェースを確認しデータ収集の開始や停止などの仕組みを検討しましょう。

当社では、2018年よりお客様の生産ロス削減のための予知保全、品質改善のための製品、サービスをご提供しています。その中でDXプロジェクトを成功されている事業者様に共通しているのは、以下の2つの視点を持っていることだと考えています。

対象設備や改善項目を絞り、「まずは設備Aの故障ロス改善」というように決定し、その中で成果をだすことに集中されています。小さく始めても課題は色々と出てきますが、それを乗り越え成功体験を積み重ねていくことで、周囲にも効果を認知され継続的な取り組みへと昇華していきます。いきなり「工場にある複数台の設備のさまざまな課題をまとめて行う」とテーマを設定すると、必要となる技術や環境も複雑化し、問題点が絞り込むことが出来ず改善を進めることが難しくなる傾向があります。

設備のさまざまな状態(正常時、故障時、チョコ停時等)のデータを蓄積するには、多くの時間が必要です。それまで何も取込ができないのでしょうか。そうではありません。長期間のデータ蓄積を前提に進めるのではなく、現在の設備の稼働データからまずは正常動作を見極め、それとの違いを監視する(変化監視)することから始めるお客様が増えています。データ上で変化を見つけることで、今まで気が付けなかった設備の変化に気が付き潜在課題の発見するなど、従来のアプローチとは異なる改善活動へ繋げることができます。

いかがでしたでしょうか。生産ロス削減のためにデジタル技術の活用をご検討されているお客様向けに、当社では無償の相談窓口を毎週金曜日に設けております。お客様の課題背景など伺った上で、解決に繋がるアドバイスをしております。

今後の掲載予定

- 第1話:価値稼働時間を考えた最初の一歩

- 第2話:高品質なデータ収集が決め手

- 第3話:設備の動きをデータでとらえる

- 第4話:停止・性能ロスを削減する予知保全

- 第5話:不良ロスを削減する設備データ活用