- HOME

- DXで生産ロスを改善する【データ活用術】 データ収集課題の解決ポイントとは

生産現場 予知保全・品質改善

DXで生産ロスを改善する【データ活用術】

データ収集課題の解決ポイントとは

製造業において、DX(デジタルトランスフォーメーション)を実現することは最重要課題です。DXはあくまで手段であり、本質的な目的はデジタルを活用した生産性の更なる向上です。第1話に続き、ここではデータ収集におけるポイントをご紹介します。

データには価値があります。そのため、「取れるだけデータを集めれば良い」というわけではありません。データの価値について考える前に、今回の対象となる機械設備から取得する「時系列データ」の特徴について確認しておきましょう。

時系列データの特徴

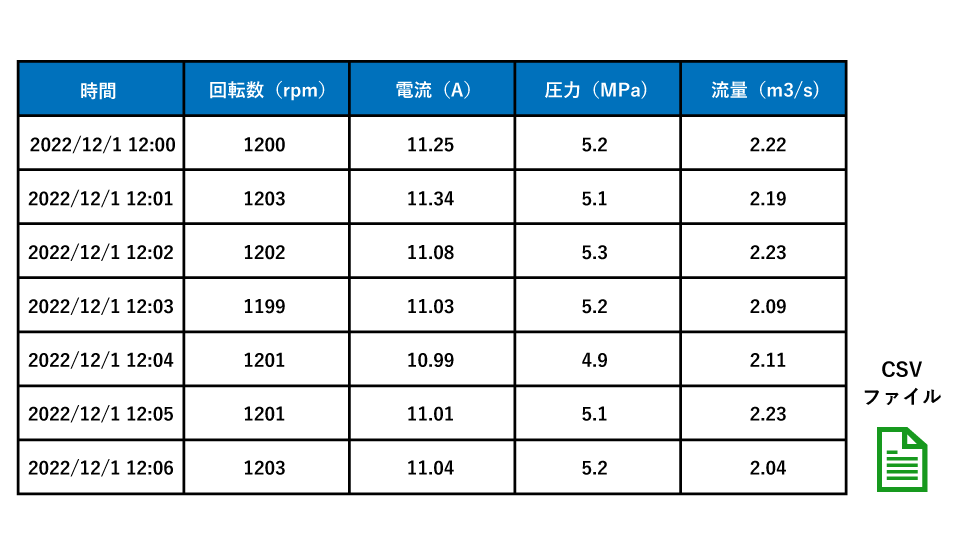

時系列データは、時間経過とともに一定間隔で計測された情報です。例としてポンプの回転数、電流、圧力、流量を計測し記録したものを示します。

ポンプの回転数、電流、圧力、流量を計測し記録

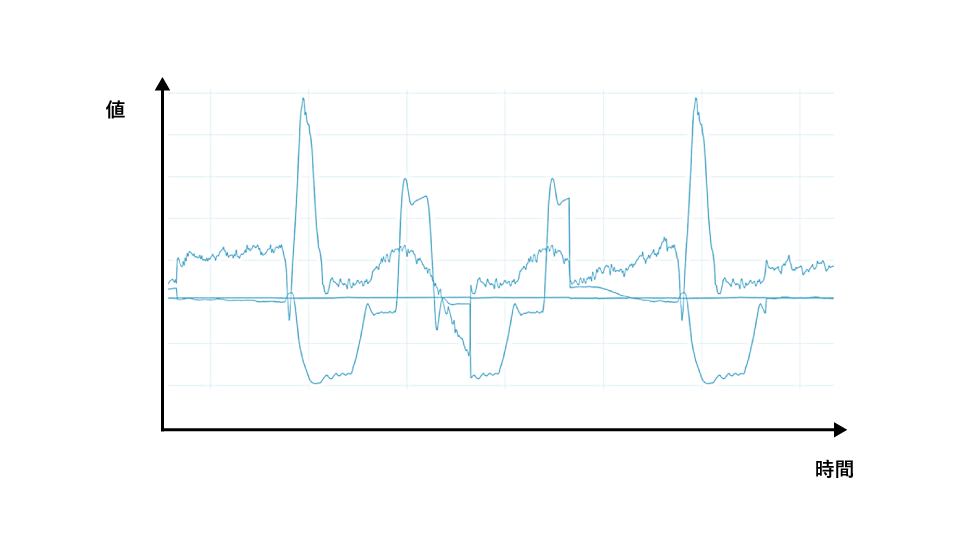

この例では1秒ごとに各項目のデータを記録しています。これらデータを可視化をすると、2次元グラフで表現でき、時間経過によって現れるパターンや傾向を確認できます。

時系列データの可視化グラフ

機械の動作サイクルとデータ

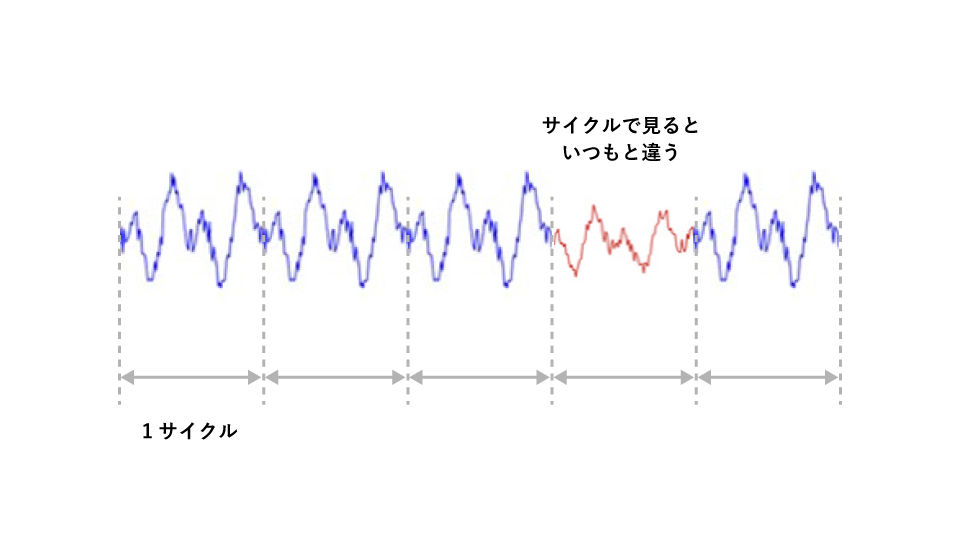

機械はある程度決められた周期で繰り返し動作ています。この繰り返しの動作をサイクルと呼びます。プレス機のようなものであれば1ショット打つのがサイクルともなりますし、複数回プレスし1つワークを完了するのもサイクルとなり得ます。

また、モータのようなものであれば、1回転がサイクルに相当しますが、複数回、例えば100回転単位を1つのサイクルとしても考える場合もあります。データ収集後のデータ活用においては、サイクル単位で時系列データを比較することが必要となるため、この点も理解しておく必要があります。

サイクルの例

・1ワーク単位

・モーターの1回転単位や100回転など決めた単位

・1加工単位

・1ショット単位

・流体系で単位時間(例:1分単位)

時系列データの価値

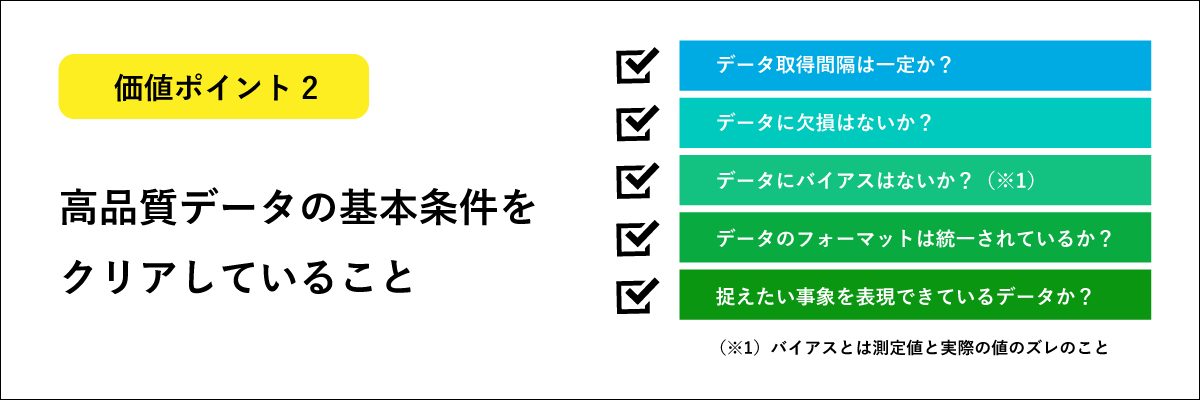

それでは価値のある時系列データとはどのようなデータでしょうか。それは、「捉えたい物理事象」を「データとして正しく記録し表現できているか否か」で決まります。もし取得した時系列データに欠損値や誤った値が記録されているようなデータの価値は低いと判断せざるを得ません。なぜなら捉えたい物理事象を把握できないからです。

また、捉えたい事象と関係のないデータ項目を収集してもそれは価値にはつながりません。

ポンプの例では、回転数、電流、圧力、流量を計測したとしますが、それだけで十分でしょうか?捉えたい事象が過負荷や圧力異常である場合、電流や圧力を計測することで十分かもしれません。しかし潤滑異常を捉えたい場合はどうでしょうか?潤滑油の粘度や潤滑油の圧力、または振動で計測したほうが物理事象をより把握できる可能性があります。

このように、捉えたい事象とその物理事象を把握できるデータであるかによって、データの価値が決まります。捉えたい事象とそれをデータで把握できるかによってデータの価値が変わります。

実際にデータを取得した際にお客様が遭遇するよくあるお悩みを3つご紹介します。

① 収集データの容量が増加し管理コストが増大

データ収集を継続的に行うと当然データ容量が増えていきます。何も対応をしないとストレージ容量を逼迫し、最後には新しいデータを保存できなくなります。本件の課題の対策としては大きく2つです。

1つ目は収集したデータは、保存期間を決めて古いデータを削除していくことで一定のデータ容量で運用することです。

2つ目は収集するデータ量を減らすことです。機械設備が稼働しているときだけ収集することで、例えば1日の内12時間だけ稼働している設備であれば、約半分に減らすことができます。設備に稼働状況の信号(例:接点出力、PLCレジストリ値等)があれば、それに合わせてデータ収集の開始、終了を制御することで対応できます。

また、そもそもデータ収集する項目を整理することも検討してみるのも良いかと思います。データを取るだけで活用できていなければ無意味なデータの収集となります。

② 異常データが収集できず活用が進まない

データを1年以上取り続けているが、異常が発生してないので活用できていないというお話を伺うことがあります。

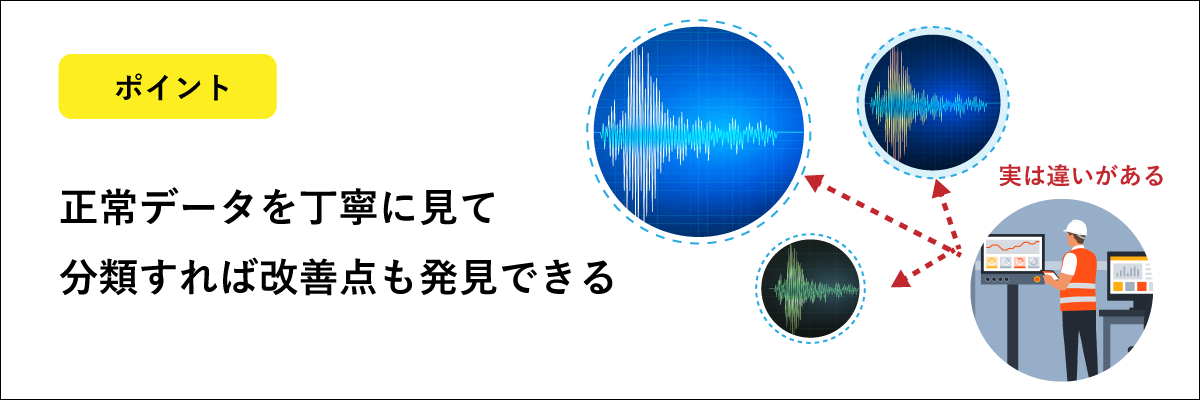

しかし、データ活用する場合に、必ずしも異常データは必要ではありません。設備の正常稼働時の動きをデータで見た場合にバラツキがあることはよくあります。

正常時のデータを丁寧に見ることで正常稼働もいくつかのパターンに分類できる場合があります。

もし複数に分類できた場合、正常に稼働していると思っていた設備も、実は速度低下ロスが発生していた可能性もあります。そう、改善できる課題が発見できることもあります。

また、最近ではAIで分析することも可能となっています。AIに任せることで人がデータを丁寧に見ることの工数を削減することも可能です。

③ 発生イベントと収集データの紐づけに苦労する

今度は異常が発生したが、そのデータを見つけるのに苦労するという課題です。

理想的な方法は、異常が発生したイベント時刻を正確に記録し、その時刻を元にデータを確認することです。時刻をキーとして発生イベントとデータと紐づける作業です。

しかし課題はそれほど簡単ではありません。異常時刻を正確に記録しようとすると現場の負荷が増えてしょうがない。ヒアリングをするとだいたい異常は11時ごろに発生したのだが・・・と確認できれば良いほうかもしれません。

この課題を解決するにはデータを常時監視するのも一つの選択肢です。データを常時監視し、異常が発生した時のデータを自動でバックアップする仕組みの構築をおすすめします。監視の仕方はいろいろあるかと思いますが、AIに任せるというのも一つの選択肢です。正常時のデータを学習して、データがいつもと違う傾向となったら教えてというようなシステムが有用です。

当社では、2018年よりお客様の生産ロス削減のための予知保全、品質改善のための製品、サービスをご提供しています。その中でDXプロジェクトを成功されている事業者様で特にデータ収集において成功されている企業に共通しているのは、以下の2つの視点を持っていることだと考えています。

・価値あるデータを賢く蓄積する

さまざまなデータを闇雲に収集、蓄積するのではなく、収集項目、タイミング、量、期間を考慮して収集計画を立てることで、価値あるデータを蓄積することができます。またリアルタイムに監視を行うことでデータを収集しながら異常データを集めることが可能となります。

・定期的に取得データを確認する

データ収集を始めたらそれで終わりではなく、データを定期的に確認し、設備の正常な動作をデータで確認しておくことで、異常が起こったときにその違いにいち早く気づくことが可能となります。また、データを見返すことでもしデータ収集ができていなかったり、欠損値があることに気づくなどデータ収集の仕組みの改善にもつながります。高品質なデータ収集が可能となります。

いかがでしたでしょうか。生産ロス削減のためにデジタル技術の活用をご検討されているお客様向けに、当社では無償の相談窓口を毎週金曜日に設けております。お客様の課題背景など伺った上で、解決に繋がるアドバイスをしております。

今後の掲載予定

- 第1話:価値稼働時間を考えた最初の一歩

- 第2話:高品質なデータ収集が決め手

- 第3話:設備の動きをデータでとらえる

- 第4話:停止・性能ロスを削減する予知保全

- 第5話:不良ロスを削減する設備データ活用