- HOME

- 目視によるウェーハ外観検査の課題と解決

生産現場 計測・検査

目視によるウェーハ外観検査の課題と解決

半導体デバイスを製造する上で様々な工程がありますが、品質に影響を及ぼす欠陥により不良品の流出を防ぐ重要な工程が外観検査です。本特集では、半導体製造プロセスの前工程の観点から、現在の検査にはどのような課題があり、どのようなことがポイントになるかをご紹介いたします。

目次

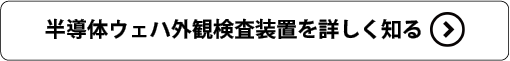

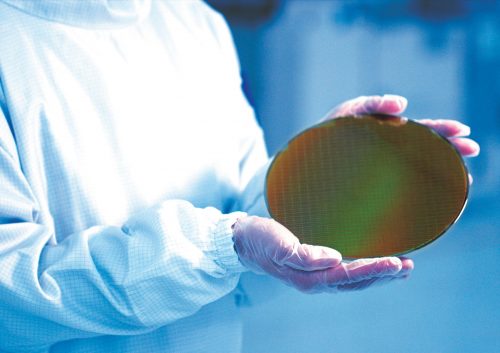

半導体ウェーハ上に多数の回路パターンを形成する前工程では、主に洗浄、成膜、レジスト塗布、露光、現像、エッチングといったプロセスを300~400プロセス重ねることで電気回路を作成します。しかし、回路パターンを形成する前のベアウエハの欠陥や、前工程の各プロセスで発生する欠陥によって半導体の品質に影響を及ぼすことがあるため、外観検査は重要な役割を果たしています。

ベアウェーハは、ウェーハを製造する過程で発生するキズ、クラック、汚れ、加工ムラ、結晶欠陥などが内在している可能性があり、回路パターンを形成する際に影響を及ぼすため、回路パターンを形成する前にしっかりと受入検査を行う必要があります。特に、材料特有の結晶欠陥の課題が多い化合物半導体では、その必要性はさらに高くなります。回路パターン形成時では、それぞれのプロセスで特有な欠陥が発生する場合があり、管理基準は現場ごとで異なりますが、複数回の外観検査を行います。

「ウェーハ外観検査」には目的に応じて様々な検査方法があります。例えば、SEM(走査電子顕微鏡)によるパターンサイズ検査、ウェーハ全体をすばやく観察して欠陥の有無を検出するマクロ検査、マクロ検査で検出した欠陥を解像し詳しく調査するミクロ検査、そして回路のパターンニングされたウェーハ上の各チップの重ね合わせ誤差を確認するオーバレイ検査などがあります。

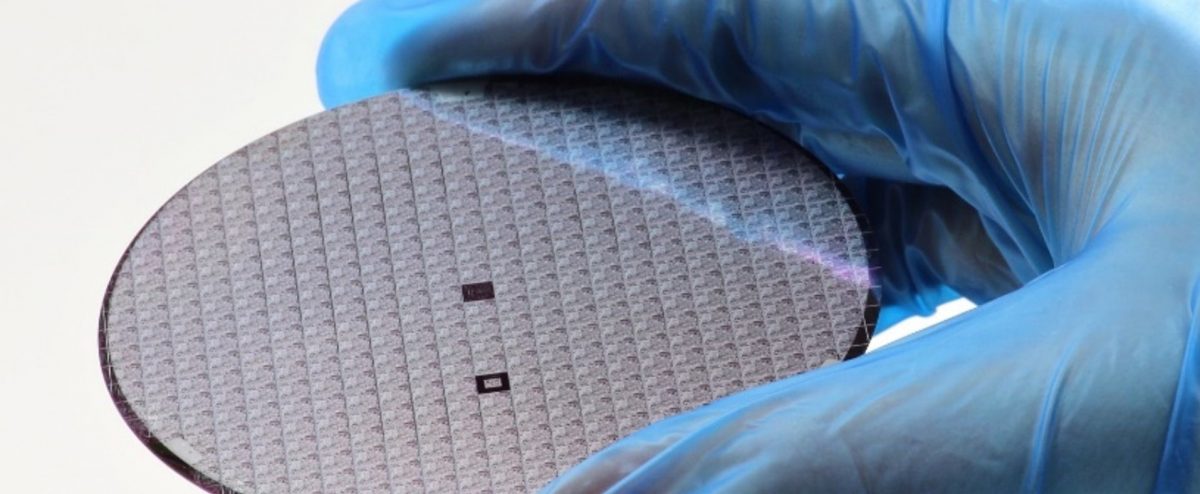

前工程の各製造プロセスで発生する欠陥としては以下のようなものがあります。

全ての製造プロセスにおいて都度検査していては膨大な時間が掛かるため、リワークが可能なエッチング工程前にまとめて行うなど、検査ステップを減らしています。これらは一昔前からずっと残っている課題でもありますが、欠陥の発生原因を追究するよりも発生した際の対処に注力することが多く、検査工程がなくなることはありません。また、普段当たり前のように使われているような検査装置も、必ずしも欠陥を正しくとらえているわけではないということも注意すべきポイントです。

そしてこれらの検査は、必ずしも全数検査ができているわけではありません。製造量に対する検査速度の関係から1枚当たりに掛けられる検査時間は限られているため、SEMや共焦点レーザー顕微鏡のようなミクロ検査においては、抜き取り検査やウェーハの一部の検査など限定的に実施されています。

半導体に形成される回路パターンの微細化が進むにつれ、要求されるキラー欠陥の検出精度も高くなるため、ミクロ検査により欠陥を詳細に調査することは必要です。しかし、微細な欠陥検出に集中するあまりウェーハ全域を素早く検査する、いわゆるマクロ検査をおろそかにするのは得策とは言えません。欠陥の検出は早いほど効率的なリワークが可能なため、結果的に時間とコストの無駄を防ぐことにも繋がります。ウェーハの大口径化も相まって検査の高速化が課題となっており、歩留まり向上のためにも欠陥を素早く、精度よく検査する能力が必要です。年々厳しくなる製品要求に応えるには、高速・高精度な不良検出で迅速なプロセスへのフィードバックを行い、速やかな欠陥発生元の解明・削減が重要となります。

装置は、人には見えないような微細な欠陥や情報が得られる一方で検査時間がかかることから、マクロ検査には今でも検査員による目視検査が行われていることが往々にして残っています。そして目視検査では、検査員のリソース確保や個人差の問題、不具合が生じた場合に追跡することが難しいという課題があります。

東京エレクトロンデバイスでは、こうした課題を解決するためマクロ光学検査装置RAYSENSをご提供しています。ベアウェーハ、パターン付ウェーハの両方の欠陥検査に対応し、それぞれの欠陥対象に応じて、従来の抜き取りによる目視検査から、全数検査自動化の推進をサポートします。

光の僅かな変化を捉えて欠陥を高速・高精度に検出するマクロ光学技術を用いた自動検査装置で、定量的で高速・高精度の検査を実現すると共に、検査時の画像データと検査結果をすべて蓄積します。そのため、データ活用(AI)による品質改善やトレーサビリティの観点でも新たな取り組みが可能となり、工程全体の改善にも大きな利点があります。

AI技術も現段階では、収集データや学習方法が適切でないと判定精度へ影響したり、なぜそう判断したかのブラックボックス化などの問題もあり、製造現場での利用は限定的です。しかし、今後テクノロジーの進化と共に信頼できるAI技術が生まれるのも時間の問題だと考えられます。半導体検査も然り、それらの技術を待ってからデータを集めても乗り遅れる可能性が高く、今の内から高画質な画像データとして残しておくことが求められます。労働人口の減少や、検査の属人化の問題もあり、検査の自動化の推進は急務で、今の内から手を打つ必要性があります。

今後、高い市場成長率が見込まれている化合物半導体などをはじめとする様々なウェーハの外観検査、工程内検査をサポートします。

お客様のご用意されたワークで、デモ機による事前評価も承っております。ご要望の際は、お問い合わせよりご相談ください。