- HOME

- 開発者に聞く! 広範囲で迅速な検査を可能にする三次元塗布検査装置とは

生産現場 計測・検査

開発者に聞く!

広範囲で迅速な検査を可能にする

三次元塗布検査装置とは

今回は、車体などの製造において欠かせないマスチック塗布検査を可能にする三次元塗布検査装置「FV-DispenseChecker-Projector」の開発者と担当営業にお話を伺いました。

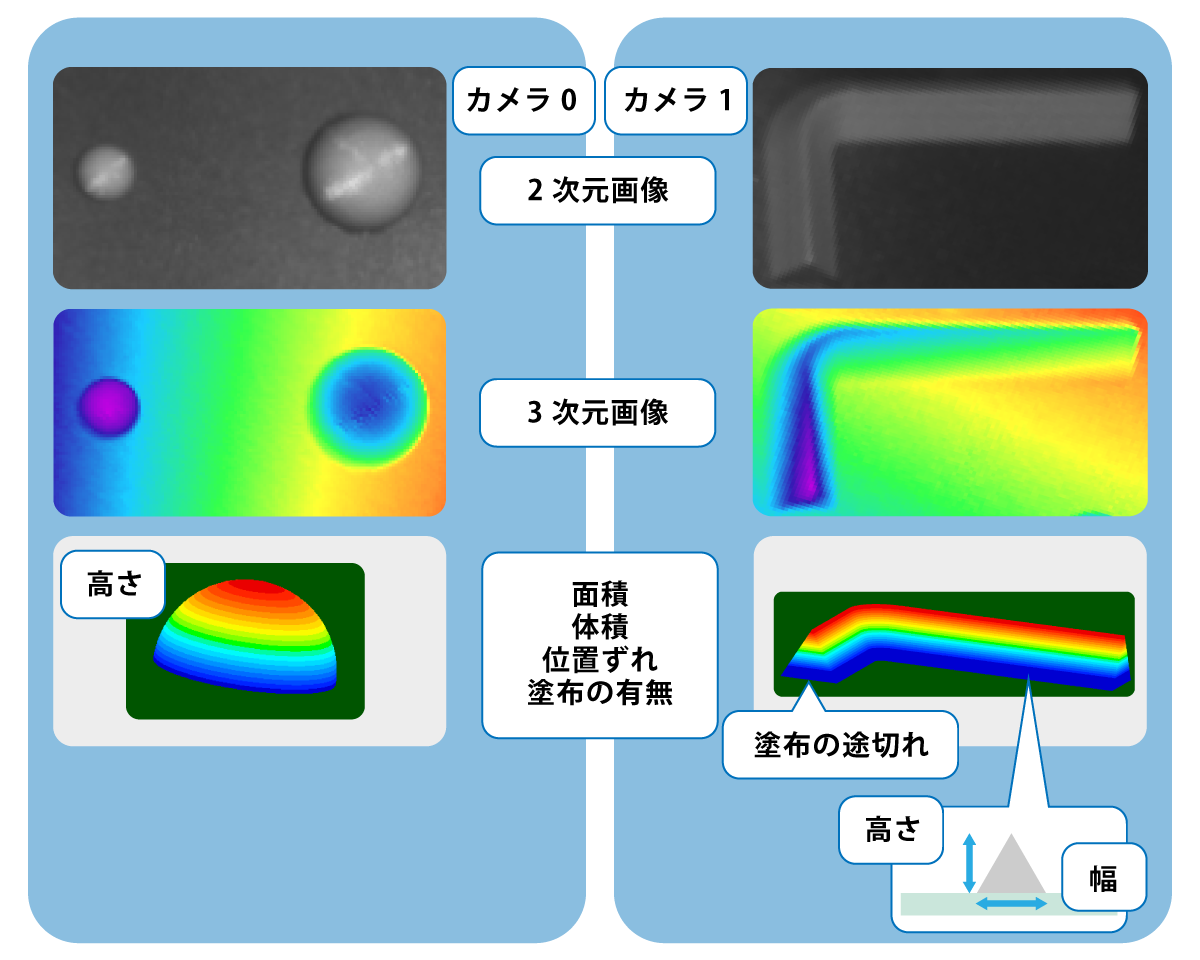

この装置は、マスチック接着剤などが正確に塗布されているかを検査するプロセスにおいて、カメラとプロジェクタを併用することで三次元情報を取得し、点塗布および線塗布の高さ、幅、面積、体積、位置ズレなどの検査を可能にします。

インタビュイー

PB BU PB営業本部

大井 幸男

第二開発本部

渡邉 純貴

広範囲の三次元情報を一度に取得できる仕組みとは

――はじめに三次元塗布検査装置「FV-DispenseChecker-Projector」がどのような製品なのか教えてください。

「FV-DispenseChecker-Projector」は、「マスチック塗布検査」に最適な三次元塗布検査装置です。

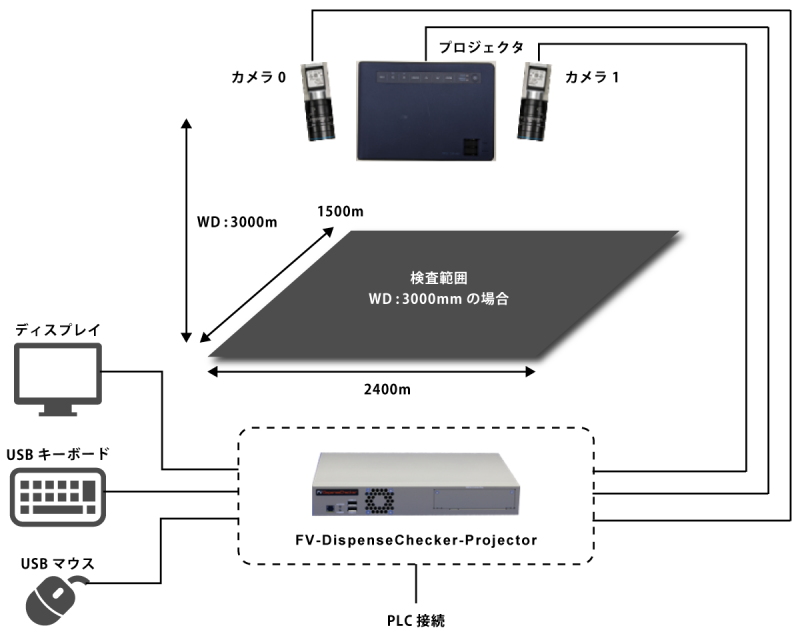

この装置は、マスチック塗布の高さ、幅、面積、体積、および位置ズレを検査するためのもので、プロジェクタと複数のカメラで構成されています。プロジェクタを用いたパターン投影により、広範囲の三次元検査ができるという大きな特長があります。

カメラは基本構成として2台構成と4台構成の二種類があります。検査の対象物が平面的で凹凸の少ない場合は2台構成とし、形状が複雑で影ができやすい突起物などがある場合には4台構成にして、さまざまな角度から撮影することで、光の反射が強い対象物でも三次元計測が行えます。

【システム構成例】

■マスチック塗布検査とは

車体などの製造過程において使用される接着剤が正しく塗布されているかを検査するためのプロセスです。この検査は、車体などを接着剤で貼り合わせをする際に、塗布された接着剤の均一性や適切な塗布量を確認・記録することを目的としています。

――どうやって高さを測っているのですか?

一般的には「位相シフト法」と呼ばれる手法で、プロジェクタからワークに投影した波形をカメラで撮影し、その波形画像を解析することで、高さを測定することができます。

【プロジェクタからワークに波形を投影】

■位相シフト法とは

オブジェクトの表面の高さや形状を計測するための光学的な手法です。投影される光の位相変化を利用し、対象物の微小な高低差を検出します。光がオブジェクト表面に当たり、位相が変化するように調整された後、変化した位相をカメラで観察し、解析することでオブジェクトの高さや形状を高い精度で推定します。

―― 一度に何カ所まで計測できるのでしょうか?

計測できる個数の上限は特に定めておらず、カメラの範囲内であれば何カ所でも計測が可能です。

点塗布の特長として、小さくても多くの箇所に塗布されることが挙げられます。実際のマスチック塗布は小さな突起物が多く、広範囲にわたる目視検査が必要です。この製品はその目視の労力を大幅に軽減し、迅速な検査を可能にする点が魅力となっています。

例えば、車体の部品に約50~100個ほどの点塗布が実施される場合がありますが、「FV-DispenseChecker-Projector」を使用した場合、所要時間としては、およそ4秒程で一括検査ができます。効率的な検査手法に替えることで、作業員が目視検査に費やす時間や労力、検査漏れを減らすことでコスト削減に寄与します。

――どのくらいの精度で計測できるのでしょうか?

点塗布検査の場合、カメラの設置場所が高ければ高いほど広範囲を計測できますが、対象物とカメラとの距離が離れる分、精度は低下します。

基本構成として500万画素のカメラを使用し、対象物から1.5mの距離で検査を実施した場合、高さ精度(塗布検査)が±0.05mmまでの誤差を検査する高い精度を実現できます。このことから、広範囲にわたる大きな点塗布を見る用途の方がこの製品の優位性は出せると考えています。

――この製品は既存の生産ライン上に設置するイメージでしょうか?

はい。既存の生産ライン上に追加で設置することで検査ができます。ラインに流れてくる製品を撮影し、検査して、問題がなければ次の工程に流れていくというイメージです。

――なるほど、カメラとプロジェクタのみを既存の生産ラインに追加すれば良いだけなので、設備の大きな改造は必要ないのですね?

はい。お客様の設備を少ない改造に留めることで、容易に取り付けができる仕様にしています。製品は取り付け済みの状態で納品されるため、現場で必要な作業としては微調整のみです。

現在、目視でマスチック塗布検査を行っている現場であれば、簡単な設置を加えることで自動検査ができるようになると考えています。

【アルミフレーム、プロジェクタ、カメラ(4台もしくは2台)のセットで簡易的に取り付け可能】

――カメラが複数台ありますが、検査するうえでそれぞれのカメラに役割分担などがあるのでしょうか?

全てのカメラで同じように全体像を撮影しています。それぞれのカメラで一番写りの良い(精度の高い)画像を選択して、検査設定を作成します。

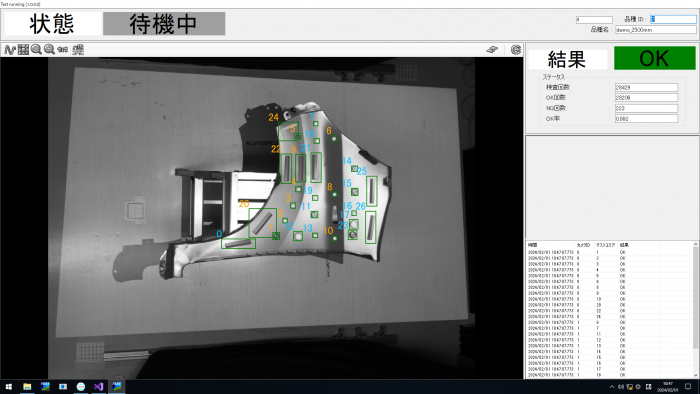

カメラが4台構成の場合、本来は4台分のカメラ画像がありますが、この製品では4台分の検査設定を1台分の画像に集約しています。

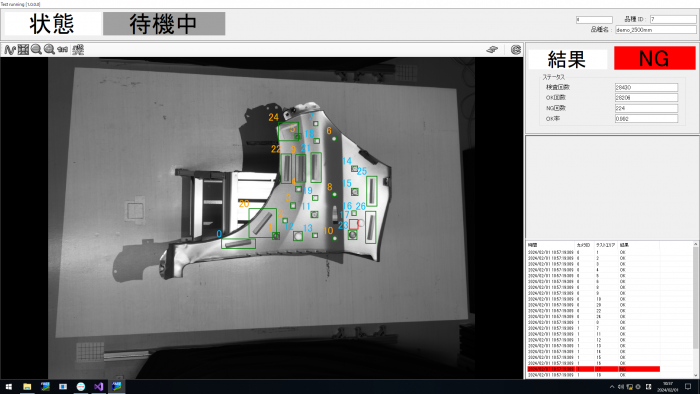

【モニター画面上でカメラで撮影した画像を確認】

「FV-DispenseChecker-Projector」の特長

1. 広範囲の三次元情報を1回の撮像で取得

プロジェクタを用いたパターン投影により、広範囲の三次元情報を取得します。レーザースキャン手法では、ロボットとカメラを使用し製品全体を走査する必要がありました。本装置では、1回の撮像で製品全体の検査が可能です。

2. ライン改造が少ない

本検査装置は、生産ラインの直上に設置します。塗布ロボットの設定やティーチングを変更しないためライン改造が

少なくなります。

3. 点塗布・線塗布検査

検査項目は、点塗布の場合、高さ、面積、体積、位置ずれ、塗布の有無です。線塗布の場合、点塗布の項目に加え、断面積と塗布の途切れです。

デモで分かりやすく解説!現場を想定した検査手法

――このデモはどのような現場を想定しているのでしょうか?

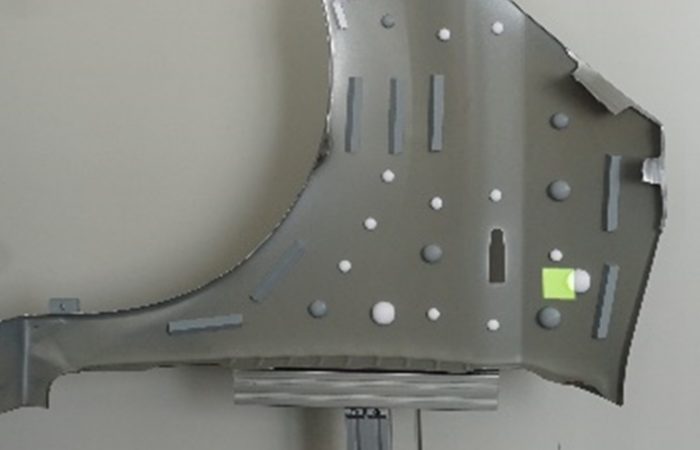

主に車業界のマスチック検査の現場を想定しています。デモ用ワークとして車のフェンダー(前輪の右側の上部分)を用意し、その上にマスチック接着剤を想定した疑似的な点塗布と線塗布を施し、プロジェクタとカメラを使用してマスチック塗布の高さと幅と面積、体積、位置ズレを検査するデモ環境を作りました。

実際の現場でも車のボンネットなど平面部分が大きな車体部品は、ネジ止めではなく、接着材を部品の面に塗布し、しっかりと接着する方法が多いようです。

塗布面積や体積が足りないと接着強度が変わるため、1つ1つに対して塗布面積や体積が足りているかどうか厳しく確認する必要があります。

――なるほど、このデモでは接着剤が正しく塗布されているかを確認しているのですね。

――デモの構成と流れを教えてください。

使用する機器はプロジェクタ1台、カメラ4台と弊社製画像処理装置(パソコン)1台です。

【プロジェクタとカメラ】

まず、プロジェクタから対象物に対して16パターンの波形を高速で投影させ、それを4台のカメラで同時に撮影します。予め設定された検査パラメータでそれぞれ4台分の検査を実施し、結果を表示します。

――検査時に光を点滅させて照射させているのには理由があるのでしょうか?

点滅しているように見えますが、実際には一気に16枚の異なる波形状のパターンを繰り返し投影しており、それを1枚1枚カメラで撮影しています。

この波形は白黒として見えますが、実際には徐々に明るくなったり暗くなったりしている投影画像です。これによって、対象物の平面と突起物の距離の差をカメラから測定し、高さを求めています。

処理された画像はモニター上で確認でき、検査でNGが検出された場合、パトライトで警報を出す、アラームを鳴らすなどの信号を出して作業員へお知らせすることも可能です。

【モニター NG検出画面】

また、プロジェクションマッピングを使用して対象物へ投影することも可能です。プロジェクションマッピングの色はご要望に合わせてカスタマイズいただけます。

【NG箇所をプロジェクションマッピング(黄色)で表示】

――初めに正しいワーク(対象物)を撮影して、実際のライン上ではそれと照らし合わせているのでしょうか?

はい。最初に設定を行っています。基本的には同じ製品がライン上に流れてくる想定です。現場によっては一つのラインに違う種類の製品を分けて検査するところもあります。

その場合でも「製品1」、「製品2」といったようにあらかじめ分けて登録しておくことで切り替えを簡単に行うことができます。

――ずばり、この製品の強みは何でしょうか?

他社には面で高さを測る製品を提供している企業も存在しますが、当社独自の強みは、まず、広範囲で一度に複数箇所(数量の上限はなし)を検査できるという特長が挙げられます。

これにより、迅速かつ効率的に大量の領域をカバーし、同時に検査が可能です。

さらに、プロジェクションマッピングを活用してNGの箇所を視覚的に表示できる点も特長です。この機能により、作業者は素早く異常を確認しやすくなり、迅速な対応が可能となります。

異業種への展開と新たな検査ニーズの可能性

――もともとは車関係の会社様のニーズから開発が始まったのでしょうか?

はい。車関連の企業からマスチック塗布の検査に関する要望があり、それがきっかけで開発が始まりました。

2023年10月の展示会で初めて公開したのですが、その際に他のニーズで使用したいというお話しもいただき、現在評価をしているところです。車載関連のお客様からも引き続きご相談をいただいています。

――展示会では他にどのようなニーズがあったのでしょうか?

本展示会に出展する目的の1つに、車関連以外の業界にニーズがないかマーケティングを行うことがありましたが、マスチック塗布用途以外で「他の製品の高さを測りたい」というニーズがありました。

一つは、製造部品を入れる納品箱で使用される仕切りを生産しているメーカー様から箱内で使用される仕切材のズレ検査をしたいというご相談がありました。

このニーズは、包装業界にも適用するのではないかと考えています。世の中の流れに合わせて、品種がどんどん変わっていく業界のため、そこに素早く対応できるポテンシャルが当社の製品が適していると感じています。

他にも意外な業界というところでお話ししますと、キッチン設備の製造メーカー様から、キッチン板の高さ(反り)検査のご相談を頂いています。

通常、木製の薄い板を何枚も重ねて一枚のキッチン板を生産していくのですが、その過程で気温や湿度の影響で板自体が反ったりするので、そのため、接着剤の塗布漏れが発生し、製品不良が出てしまいます。

今回のご相談は、高さ(反り)検査をすることで不良の見逃しを無くすと同時に不良率を削減し、生産効率を上げるという目的があります。なので、家具を取り扱う建材メーカー様のニーズにも合うのではないかと感じています。

展示会では、私たちが想定していた業界の他にも、多種多様なニーズがあることを知り、今後用途の幅を広げていきたいと思っています。塗布検査以外にも、高さを見るものであれば何でも検査が可能になりますので、将来的にはさまざまな用途で使われるようになっているかもしれないですね。