- HOME

- 一発検査! 大型ワークの検査を変える 広範囲3D検査装置とは?

生産現場 計測・検査

一発検査!

大型ワークの検査を変える 広範囲3D検査装置とは?

車のボディーや建築材料などの大型ワークの検査は、これまで、目視検査に頼る部分が多くを占めておりました。

画像処理検査は、レンズの選定により広範囲を一括検査する事が可能ですが、照明光を広範囲に均一に照射する技術が必要であり、また、対象物が3次元立体形状の場合、レーザー変位センサなどZ方向の認識が可能な機器と組み合わせて検査する必要がありました。

東京エレクトロンデバイスでは、2D画像処理の技術に加え、複数カメラを使うステレオ方式、ラインレーザーを使う光切断方式、プロジェクタを使う位相シフト方式など、3D画像処理技術を培って参りました。

このたび、現場の検査課題をまとめて支援する「広範囲3D検査装置」を開発いたしました。

本装置はすでに自動車メーカー様の現場で導入され、品質向上や検査工数の削減に貢献しています。

本記事では、広範囲3D検査装置の利点と特長について解説します。

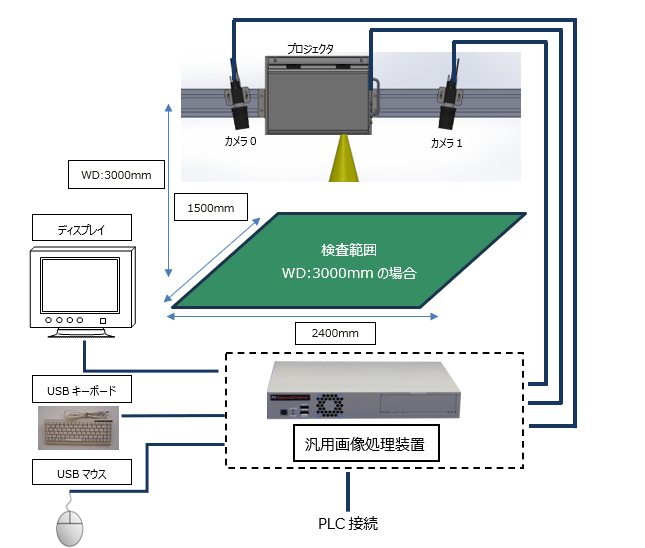

1. 広範囲3D検査装置とは

プロジェクタを用いたパターン投影により、一回の撮像で広範囲の三次元情報を取得し、部品や塗布等、多数の検査対象を一括検査する装置です。

これまで3D塗布検査で実績のあるラインレーザーを用いた光切断方式3D検査は、カメラか対象物を移動する必要があり、特に大型ワークを検査する際、移動が現場導入においての障壁となっていました。

一方で、広範囲3D検査装置は、カメラユニット固定で設置する事が出来る為、導入が容易になりました。

大型ワーク3D検査内容と現場課題

検査内容

- 接着剤、シール材などの塗布検査

- ボルト、ナットなどを代表とする部品の組付け検査

- 形状や組付け部品有無による品種判別

現場での課題

- 塗布:厚み/幅のわずかな差が品質に影響するのに、目視だと基準が曖昧でばらつく

- 塗布:検査が追いつかず、結果として検査工数が増えるまたは見逃しが怖い

- ボルト / ナット:付け忘れや締結の座り不良(浮き)など、見逃しが致命傷になりやすい

- ボルト / ナット:同じように見えても、突出量/高さ差で不具合につながるケースがある(長さ違い等)

- 塗布 / 組付け共通:人の判断に依存し、ラインや担当者で品質がぶれるまたは教育コストがかかる

- 塗布 / 組付け共通:ロボット搭載センサはティーチング修正や配線がネックで、改修が大がかりになりがち

広範囲3D検査装置の特長

検査エリアが広範囲

カメラWD:2000㎜ 検査範囲 1600㎜x1000㎜

カメラWD:3000㎜ 検査範囲 2400㎜x1500㎜

カメラWD:4000㎜ 検査範囲 3200㎜x2000㎜

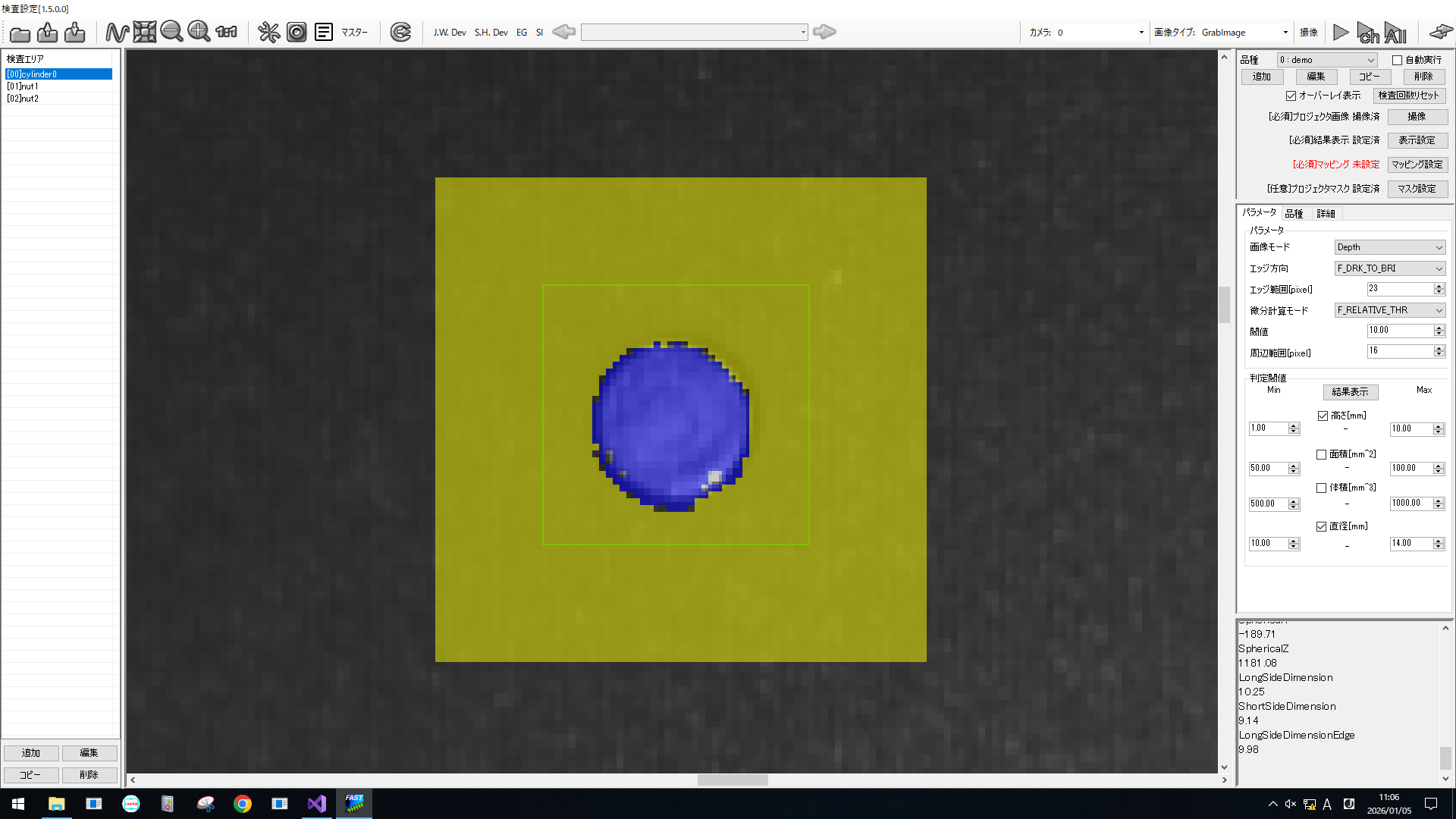

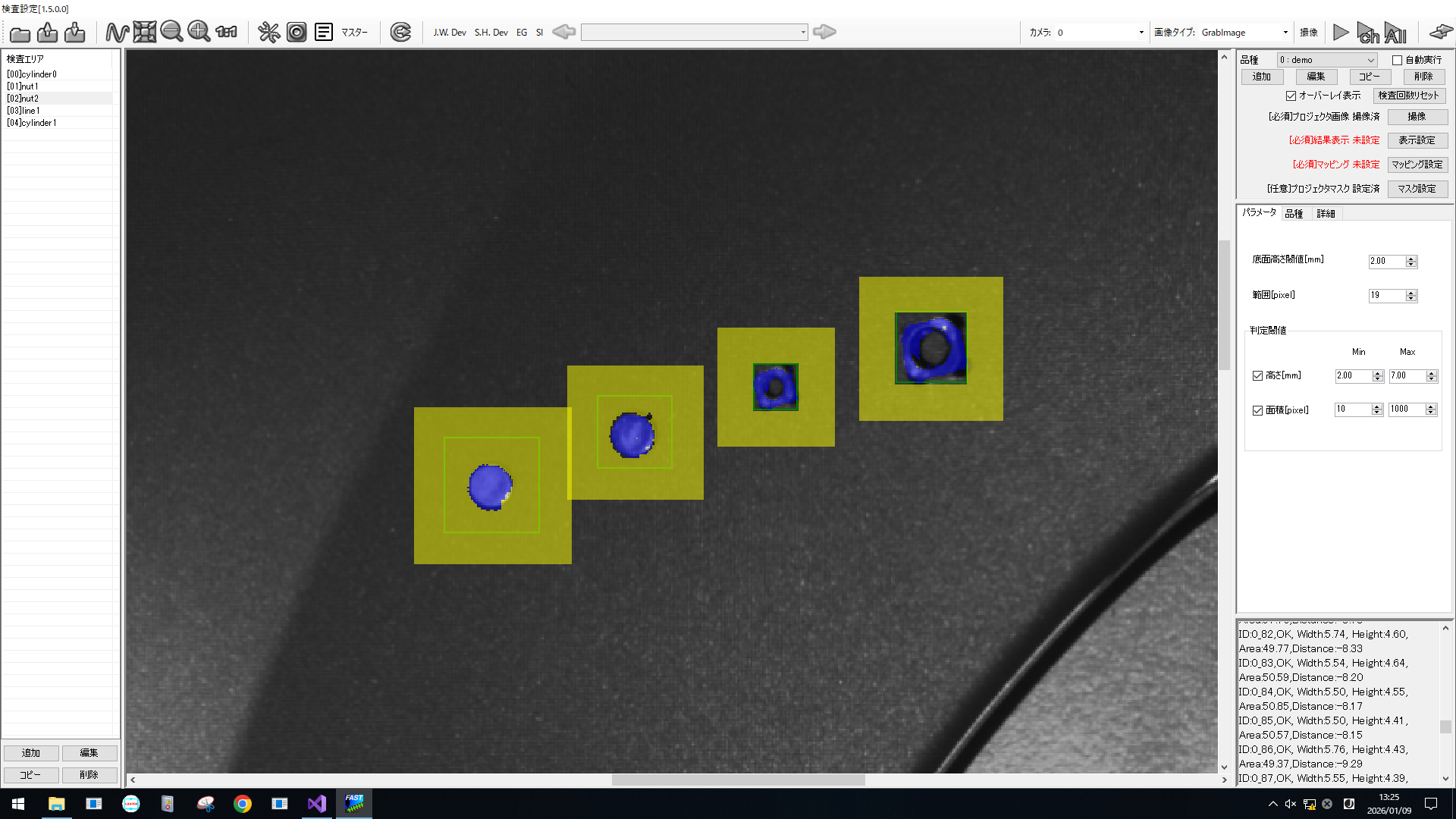

1)面全体の3D計測で、「塗布」も「ボルト / ナット」も数値で判定

カメラ×プロジェクタにより、面全体の3D情報を取得し、

-

塗布:厚み(高さ)と幅

-

ボルト / ナット:付け忘れ(有無)や 浮き(高さ)

を、同一の仕組みで判定できます。

2)ライン上部に固定設置

導入の手戻りを減らす ロボットと切り離して固定設置する構成のため、従来方式で課題になりやすいロボットティーチング修正を前提にせず導入でき、ライン改修の負担を抑えられます。

3)品種追加・段取り替えはソフト設定中心で対応

追加品種は画像処理ソフト側の設定変更で進められるため、現場運用の負担低減につながります。

4)検査結果を“現物に表示”して、誰でも即わかる

NG箇所をワーク上に色で示す運用が可能です。 塗布なら「不足箇所」、ボルトなら「付け忘れ位置と要確認位置」を現物上で直感提示でき、確認や申し送りが速くなります。

5)工場のセキュリティ要件に配慮した保守運用を想定カテゴリ

専用の閉域ネットワークを用い、現場から弊社へのお問い合わせの際には、必要時だけ接続して設定確認・調整が駆け付け不要で行えます。

検査項目の詳細

※ご要望に応じ他項目の検査も検討可能です

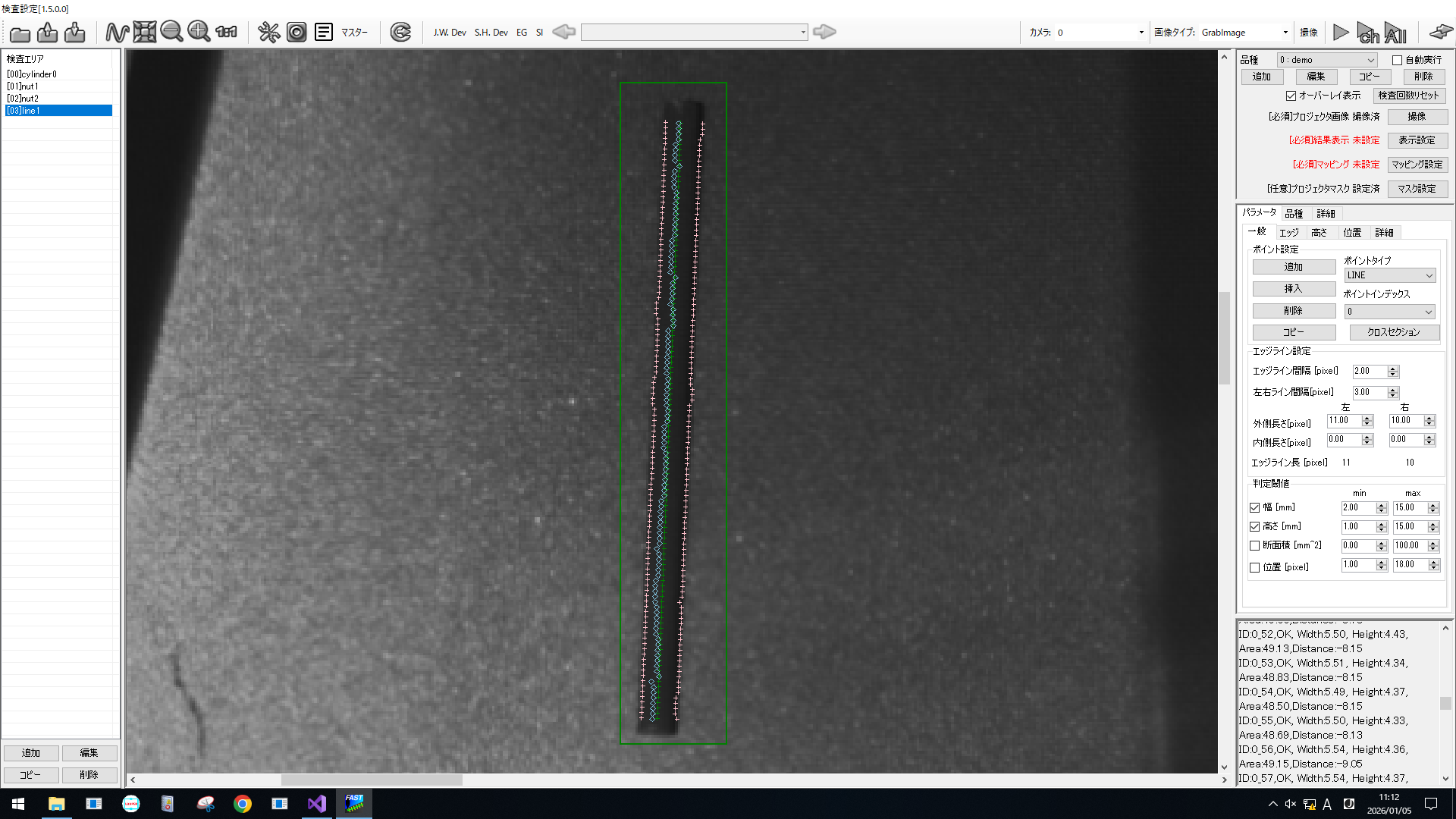

【布塗検査】

- シール材と接着剤の線塗布:厚み(高さ)や幅の不足、ばらつきを検出

- 点塗布:高さや幅などの状態を面で把握し、定量的に判定

【ボルト / ナットの有無と組付け検査】

- 付け忘れ(有無):ボルト / ナットの有無を3Dで検査

- 浮き(座り不良の兆候)と突出量差:同形状でも高さ差でNGとなるケースの検出(2Dでは難しい判定に有効)

- 多数箇所の一括検査:広範囲を一回の撮像で捉え、複数箇所をまとめて自動確認

【検査後のNG位置確認】

- 投影での現場指示:付け忘れ位置や要確認箇所を現物に投影し、見逃しや判断迷いを低減

導入検討の進め方

- 対象工程の不良モード整理 塗布:厚みと幅 ボルト:有無や浮き(高さ)、突出量差

- 設置条件の確認(上部スペース、検査範囲、タクト)

- デモ・事前評価(投影表示を含め、見やすさや運用性を確認)

装置メーカー向け 画像処理製品カタログ

【この資料で分かること】

- 画像処理ソリューションの全体像

- 画像処理ライブラリ製品・画像処理

装置製品のそれぞれの概要と特徴 - 位置決め装置 FV-aligner II の概要とシステム構成例

【こんな方におすすめ】

- 画像処理システムの導入を検討中の方

- 既存システムの高速化・自動化を検討中の方

- 画像処理ライブラリや画像処理装置の選定に迷われている方

アライナー応用事例 10選

【この資料で分かること】

- 位置決め装置 FV-aligner II に搭載された手間無しを実現する機能

- 具体的なアライメント工程での活用事例

- システム構成例と導入メリット

【こんなお悩みや課題をお持ちの方におすすめ!】

- 新しい装置に搭載するアライメント機能をお探しの方

- 既存装置のアライメントの高精度化を検討中の方

- 顧客提案や装置開発の参考事例をお探しの方

TED AI活用事例集

【この資料で分かること】

- 多様な業界・製品でのAI活用による目視検査の自動化事例

- AI導入に至るまでのステップガイド

- AI導入にあたってのポイントや注意点

【こんなお悩みや課題をお持ちの方におすすめ!】

- 目視検査の効率化や自動化を検討中の方

- 既存の検査装置をAI活用により高精度化したい方

- AI導入に興味があるが具体的な道筋にお悩み中の方