- HOME

- 基板製造の現場は、どんなもんだい? 【部材の払い出し編】

設計 設計・製造受託

基板製造の現場は、どんなもんだい?

【部材の払い出し編】

当社では受託開発から量産製造サービスまでを提供しております。当社グループの中で、基板製造を担っている「東京エレクトロンデバイス長崎」の現場に潜入し、どの様な工程にて、基板が製造されて行くのかを複数回に渡って、お届けします。

目次

東京エレクトロンデバイス長崎 ~基板製造のプロフェッショナル~

東京エレクトロンデバイス長崎は長崎県諫早市にある東京エレクトロンデバイス株式会社(以下TED)のグループ会社の一つです。さまざまな産業機器に用いられる制御回路の開発設計から製造と販売を行っております。

1987年11月の創立で、2021年に新建屋に移転し、“大切にするところに仕事は集まる”を合言葉に日々活動しております。

基板製造の工程 ~部材払い出しから出荷まで~

基板製造の工程は、主に以下に分けられます。

- 部材払い出し

- SMT工程

- 挿入

- 後付け

- 組み立て

- 検査(機能検査があれば実施)

- 品証確認

- 梱包、出荷

実際には、部材の払い出しの前に、部材集荷(購買部門)、受け入れ、資材倉庫への収納、製造スケジュール作成(製造管理部門)などがありますが、「基板製造」をテーマとし、部材の払い出しから見ていきましょう。

部材の払い出し ~基板製造のスタート~

さて、2020年前半から始まったサプライチェーンの混乱やパンデミックによる部品入手難の壁を乗り越えて、すべての部材が揃ったら、製造開始です。

製造するためには、資材倉庫から部品の払い出しが開始されます。当然のことながらが、1品目でも揃わないとラインに投入することは出来ません。

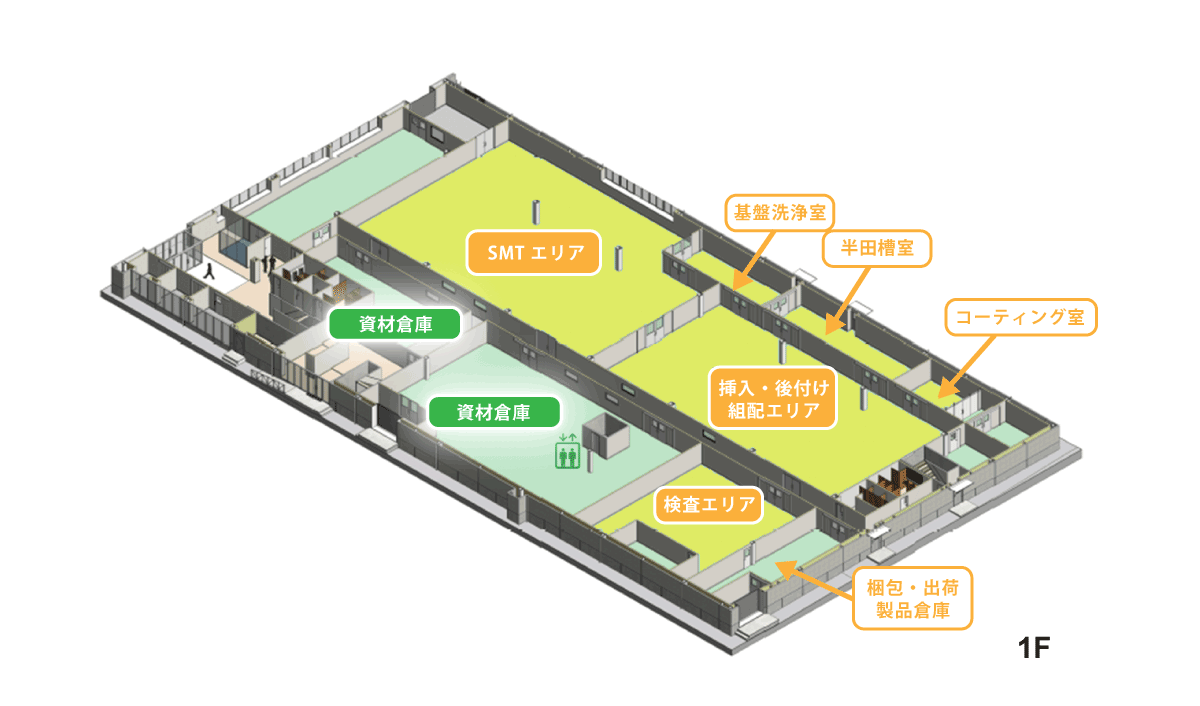

払い出しリストをチェックしながら、担当者が資材倉庫の棚のジャングルを駆け巡り、部品を集めます。使用する工程毎に分けて、箱に詰めて行きます。各工程には払い出し箱置き場がありますので、そこに収納すれば、払い出しは終了です。

工場の各工程エリア

何気ない工程に思われるかもしれませんが、基板製造はここから始まります。

自動倉庫の導入 ~効率的な部品管理と払い出しの未来~

リール形状の物だけですが、自動倉庫に収納しているものもあります。

TED長崎では、すべての部品に6桁のユニークな番号が割り当てられております。この番号をピピっと入力すると、5分後にはリール単位で自動で払い出しが完了します。

1台のみの設置ですが、導入効果を検証し、増設も検討しております。

まとめ

FPGA、LSIなどの大型の部品は、デバイスの表面に印字がされており実装後も部品の判別が可能です。しかし、CRのような小さな部品などには印字がありません。

そのため、この払い出し作業でミスがあると(1kオームのチップ抵抗を間違って、1オーム抵抗を選んでしまった場合など)、基板製造が終わり、通電するまで分かりません。(回路にもよりますが、このケースは煙が出る可能性もあります。)

東京エレクトロンデバイス長崎では、後の工程にて、クロスチェックを実施し、万全の状態で実装に入ります。当然のことながら、各工程で確実に作業をすることが、品質面で非常に重要なのです。