- HOME

- 基板製造の現場は、どんなもんだい?【基板製造編】

設計 設計・製造受託

基板製造の現場は、どんなもんだい?

【基板製造編】

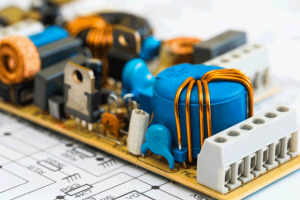

当社は受託開発から量産製造までをカバーするサービスを提供していますが、今回は特に注目すべき基板製造の舞台裏にスポットを当てます。当社グループの中で基板製造を担っている「東京エレクトロンデバイス長崎」にて、実際に基板がどのような工程を経て製造されているのか、複数回にわたって現場の様子をリアルにレポートします。

目次

基板製造の重要な技術 SMTとは

SMT(Surface Mount Technology)とは、表面実装技術の1つです。

ローダーにセットされた生板が、半田印刷、実装、検査、リフロー炉などを通り、アンローダーで搬出されるまでをSMT工程と呼んでおります。最近では、ほとんどが両面実装基板のため、以下の工程を2回繰り返すことになります。

半田面部品面、A面B面、表面裏面と呼び方はさまざまですが、基本部品搭載数が少ない面から実装して行きます。

それでは、具体的に見てまいりましょう。

基板製造現場の部品セット作業と効率化

装置のボタンを押して製造スタート!とはならず、払い出しの工程(【第1話】部材の払い出し)にて払い出された部品達を、各装置にセットしなければなりません。

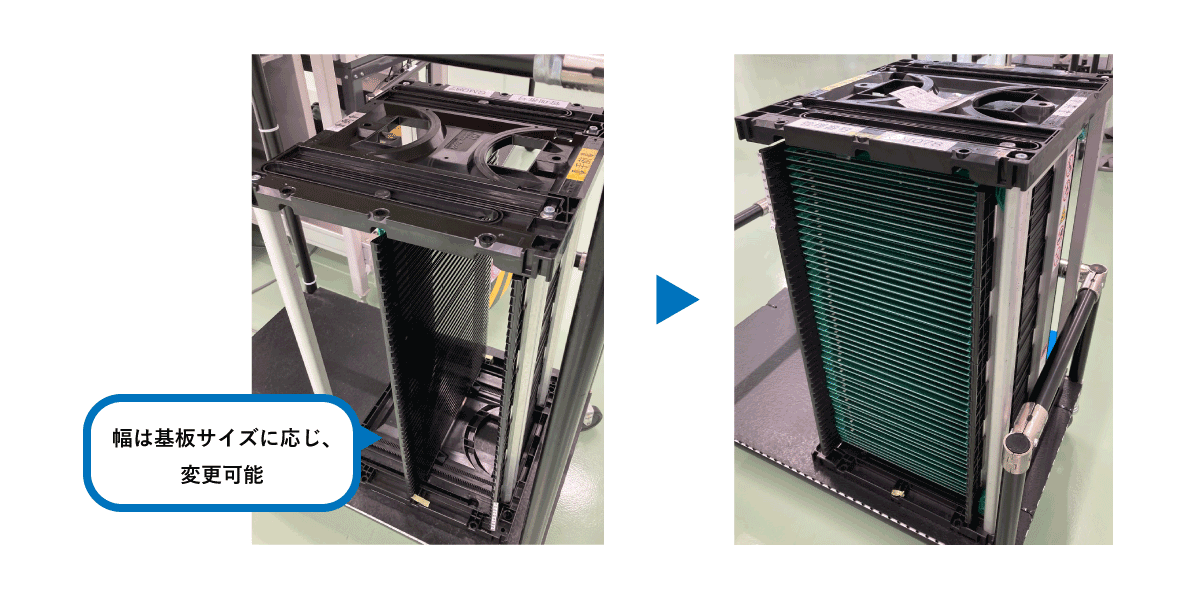

まずは、基板の最重要部品の生板からです。これはマガジンラックにセットされます。

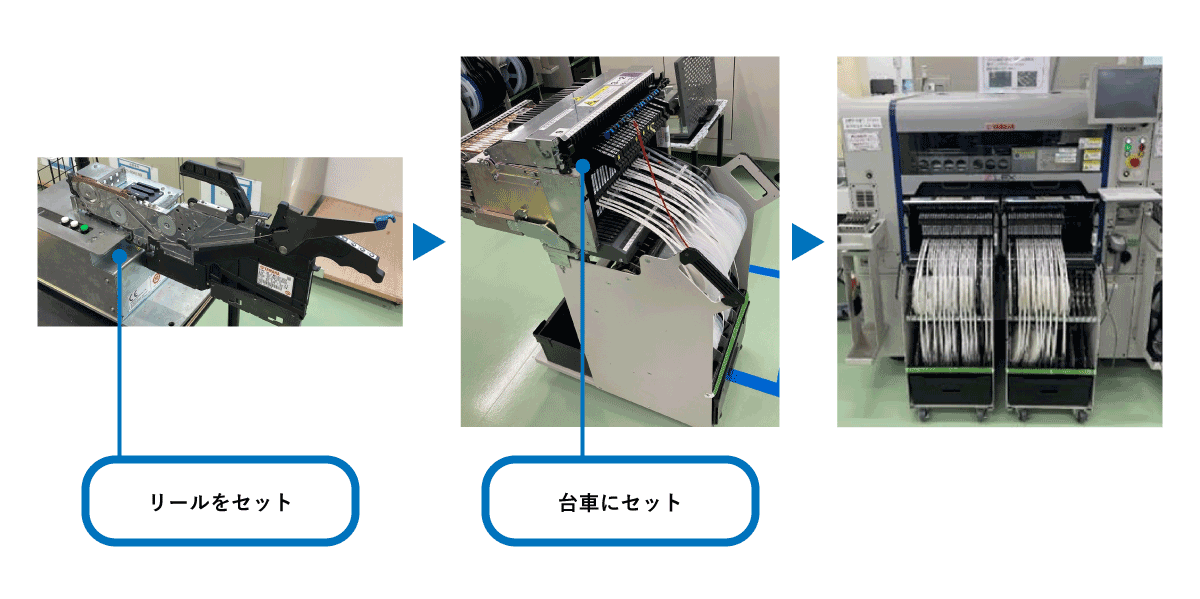

リール部品はフィーダー、トレイ部品はマシンのトレイユニットに各々セットされます。

東京エレクトロンデバイス長崎では、少量多品種の製造を得意としている工場のため、機種の変更を1日に何度も実施します。このセットと片付けにも工数が掛かっております。

部品種類が数点の基板もありますが、300種類にも及ぶ部品を搭載する基板もございます。使用頻度の高い品目は、別管理するなど、工夫はしておりますが、基板仕様(搭載部品)はさまざまなため、どうしてもこの切り替え作業に、多くの工数が掛かることとなります。

準備完了!マシンスタート

準備が完了すると、いよいよマシンスタートです。マシンに製造プログラムを読み込ませ、マガジンラックから生板が流れていきます。

微細なゴミが半田不良の原因にもなりますので、まずは、生板を綺麗にし、除電を行います。

その後、メタルマスクを使用して、クリーム半田を印刷します。印刷後は、画像検査装置で、印刷状態を確認します。

高速な部品搭載作業!

稼働している装置を眺めていると、あまりの速度に「そんなに速く動いて大丈夫!?」と心配になってしまいますが、「こんなに頑張っているヒトもいるのだから、自分も頑張ろう!」と、元気を分けてもらえたりもします。マウンタメーカー様の努力の結晶ですね。

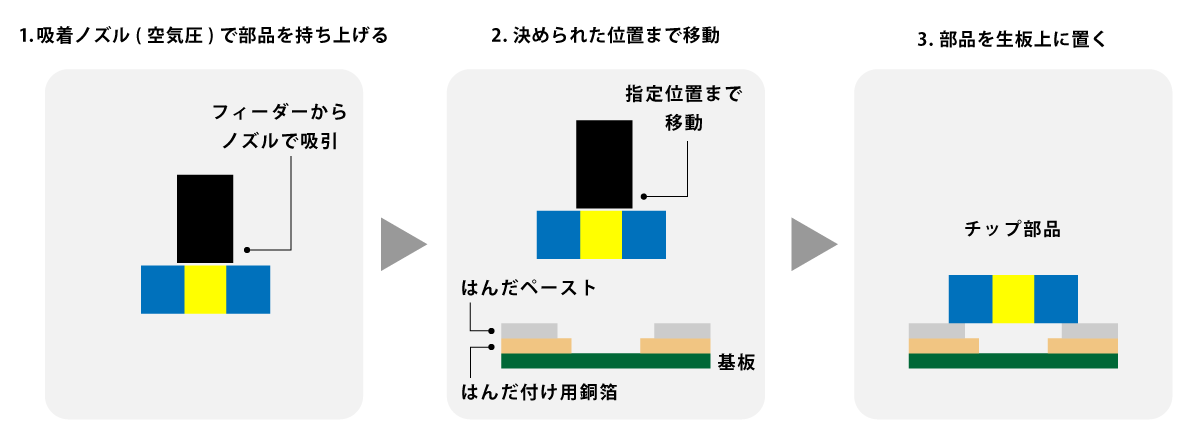

さて、装置が行っていることは非常にシンプルです。

この作業を搭載部品数分、繰り返します。ですが、動作速度は元より、位置精度については、0603部品*を正確に置く必要があるため、非常に正確です。

*長辺0.60㎜ x 短辺0.30mmサイズの部品(ゴマより小さいです)

品質確保のためのリフロー前検査

この検査後にリフロー炉に投入し、半田付けを行います。逆を言うと、投入前は半田はクリーム状のため、修正は容易に可能です。そのため、このタイミングで部品の搭載状態を確認します。具体的には位置ズレ、欠落、極性等を中心に確認します。

各工程で確実に作業を実施することが、品質面では非常に重要なのです。

温度管理の重要性!基板製造のリフロー工程

最後に、リフロー炉に入れ、半田付けを行います。

この工程は温度管理が非常に重要です。基板毎にプログラミングが異なります。これは基板サイズ、厚み、搭載部品、生板のAW(銅箔がどのように分布しているか)により、熱の伝わり方が異なるためです。

リフロー炉の中は、9ゾーンに分かれて、段階的に温度設定されます。この温度プロファイルを適切に作成することは、製造技術課の腕の見せ所です。出てきたばかりの基板に触ると火傷します。最後にアンローダーに基板が収納されて、SMT工程は終了です。

冷めたら、次の工程にマガジンラックに収納された状態で、移動されます。

まとめ

今回の特集では、払いだされた部材から基板製造の一連のフローをご紹介いたしました。

東京エレクトロンデバイス長崎では、使用頻度の高い品目を、別管理にするなどの独自の工夫を行い、各工程でクロスチェックを実施することにより、万全の状態で少量多品種の基板製造を行っております。

次回の特集では、「基板製造後」に関してお届けします。

この記事を読んだ方はこちらの記事も読んでいます

基板製造の現場は、どんなもんだい?【第1話】部材の払い出し

基板製造の現場は、どんなもんだい?【第1話】部材の払い出し 医療機器装置の改善ポイント【第1話】大型装置編

医療機器装置の改善ポイント【第1話】大型装置編 医療機器の製品供給における課題とその解決策を開発者が考える!

医療機器の製品供給における課題とその解決策を開発者が考える! 部品の生産中止や製造変更での課題とは

部品の生産中止や製造変更での課題とは