- HOME

- 基板製造の現場は、どんなもんだい?【検査梱包編】

設計 設計・製造受託

基板製造の現場は、どんなもんだい?

【検査梱包編】

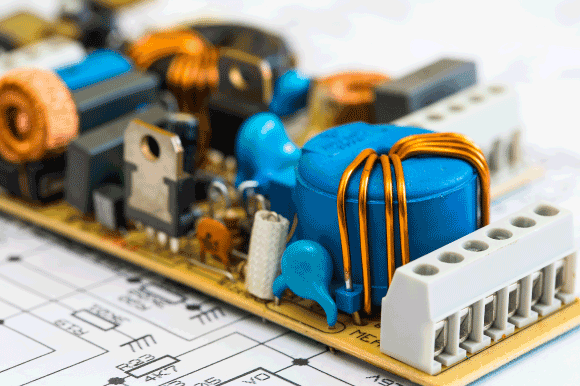

実際に基板を製造する、東京エレクトロンデバイス長崎の現場に潜入し、どのような工程にて基板が製造されて行くのかを複数回にわたって解説します。

基板製造の確認フェーズ

さて、後付工程を経て、基板としての製造作業は完了しました。ここからは、正しく製造されているかの確認フェーズに入ります。

各工程ごとに、確実に作業を実施することが品質面で非常に重要ですが、これらを合言葉にして作業を行っても、必ずしも成功するとは限りません。

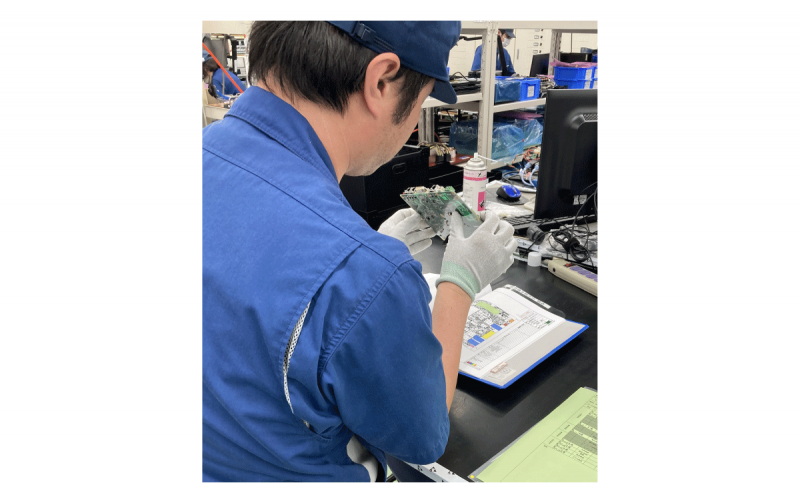

検査工程のメンバーは、「疑わしきは止めろ」というスタンスで、基板に対峙します。まず最初に、全ての基板に対する目視チェックが行われます。

機能検査と不具合管理

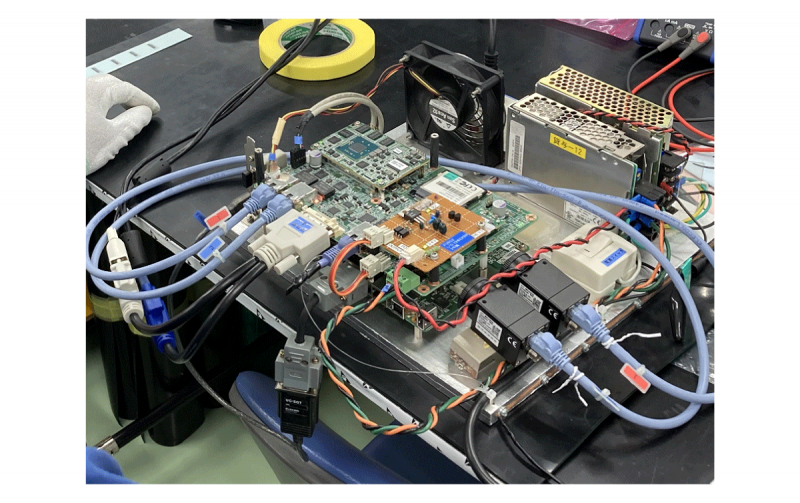

機種によって異なりますが、一部の場合では、電源を投入してパソコンや各種の検査治具に接続し、機能検査を実施します。

目視検査で疑わしいとされる基板だけでなく、機能検査にて不合格と評価された基板は、工程内で一時的に隔離されます。同じ基板が数十から数百と存在するため、不具合のある基板を確実に特定し、正常な動作をする基板と混同しないようにすることが非常に重要です。

この赤い枠で囲まれた箱に基板が入れられると、容易に取り出すことはできません。不具合が解消されたことが品質保証部門によって確認され、製造の履歴に記録された後に、通常の工程に戻すというルールが適用されます。

品証部へのバトンタッチ

ここまでは「製造部」内での作業でしたが、この段階で一旦「品証部」にバトンが渡されます。出荷前の最終的なチェックが実施されます。

この段階では、社内の規定や過去の不具合事例などを考慮しながら、「品質を保証する部門」としてのプライドをかけて、チェックが行われます。

製品の最終梱包と出荷

最終段階の品証チェックをクリアした基板は、出荷準備のために迅速に梱包されます。

梱包の方法は、機種によって異なります。一部の機種では、梱包材に包まれてバルク梱包される場合もあります。他には、専用の梱包ケースに収められる機種や、筐体ごとに専用の段ボールに収納される基板も存在します。

最後に、大切な成果物を輸送業者に預け、製造工程は終了します。

まとめ

東京エレクトロンデバイスグループでは、基板製造を担当する東京エレクトロンデバイス長崎の現場に潜入し、基板がどのような工程を経て製造されるのかについて、4回にわたり一連の流れをお伝えしてまいりました。

東京エレクトロンデバイス長崎は、徹底的な取り組みを通じて、確実な品質を持つ基板を数十年にわたり提供してまいりました。本製造現場にもDX化が推し進められておりますが、当たり前のことを徹底して継続実行し続け、変わらぬ高品質の製品をお届けしてまいります。