- HOME

- 基板製造の現場は、どんなもんだい?【挿入工程と後付工程編】

設計 設計・製造受託

基板製造の現場は、どんなもんだい?

【挿入工程と後付工程編】

本シリーズでは、基板製造を担っている「東京エレクトロンデバイス長崎」にて、実際に基板がどのような工程を経て製造されているのか、複数回にわたって現場の様子をリアルにレポートします。

目次

基板完成に向けた手作業の増加

さて、SMT(Surface Mount Technology:表面実装技術)が終わりました。SMTのセットアップや片付けなども手作業ですが、これからはさらに手作業の工程が増えてきます。

マウンタでは、実装できないコネクタやヒートシンクなどを取り付け、基板完成を目指します。

マウンタ実装と対応が必要な挿入部品

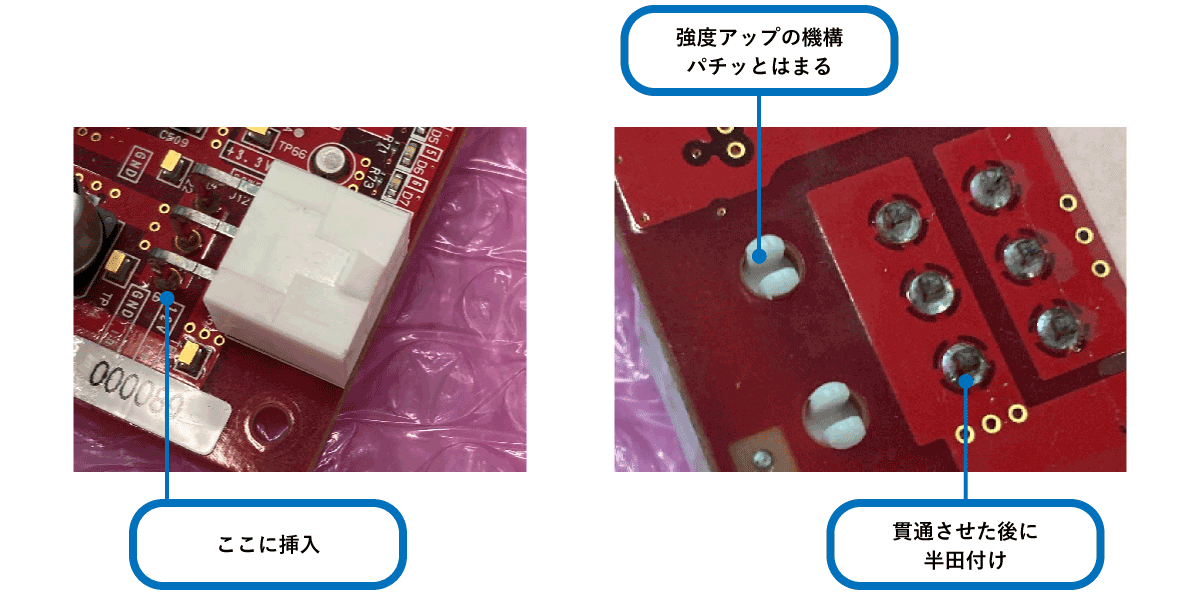

近年の基板設計では、ほとんどの部品がマウンタ実装可能で進められることが一般的です。これは、手作業よりもマウンタで実装する方がコストが抑えられるためです。しかし、挿入部品に関しては、以下の理由から基板の仕様によっては対応が必要となります。

- 規格物

- 電流容量

- コネクタの物理的強度

- その他…

かつてはマウンタ実装可能な部品の種類が限られていたため、古い設計の基板では挿入部品が多く使用され、これらの部品は基板に挿入した後に半田付けされます(半田付けしないと電気的な接触が成立しません)。

半田付け方法

半田付けの方法は、大きく分けて2通りあります。

- 自動半田付け装置

- 手半田付け

自動半田付け装置

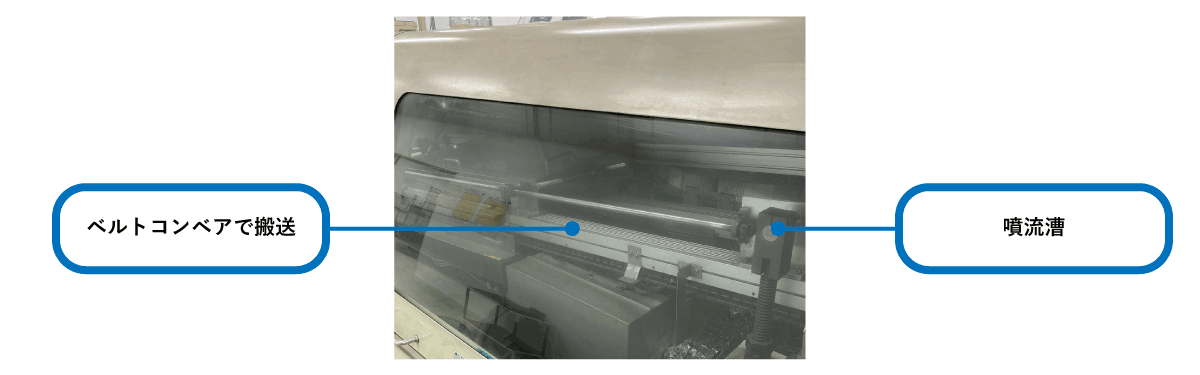

基板に挿入部品を挿した状態で、この装置に入れると、ベルトコンベアで運ばれ、噴流ノズルを通過する際に半田付けされます。

基本的に挿入部品は、部品面(表面)から半田面(裏面)の向きに挿入されることが多いです。逆向きに挿入すると作業が非常に困難になってしまいます。

挿入部品が正しく配置されているかを再確認し、ベルトコンベアの速度や角度などが入念に調整されて、装置に投入されます。

後付工程1:職人技が要求される手半田工程とPb-Free半田

手半田工程は、こちらの工程に含まれます。

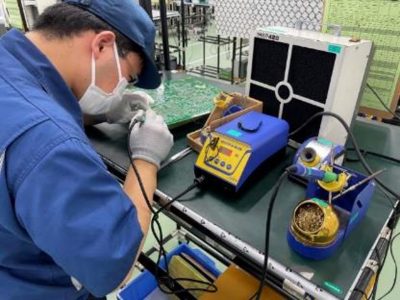

1ピンずつ、丁寧に半田ごてを使って半田付けを行います。この工程は完全に職人技となります。

東京エレクトロンデバイス長崎では、社内資格に合格したスタッフのみが作業を担当できるようになっており、合格したスタッフが着用している帽子には、その証としてマークが付いています。

さて、有鉛半田の場合、こて先の温度が低く、溶けやすかったため、ある程度の経験があれば作業が可能でした。

しかし、現在のPb-Free半田では状況が異なります。融解しにくいため、半田がうまく載らず、熟練の技術が要求されます。不慣れな作業を繰り返すと、基板上の銅箔(ランド)が取れてしまい、その基板は廃棄されてしまいます。

このため、慎重に技術を駆使しながら半田付け作業を行う必要があります。

後付工程2:ヒートシンク取り付けと後付工程の重要性

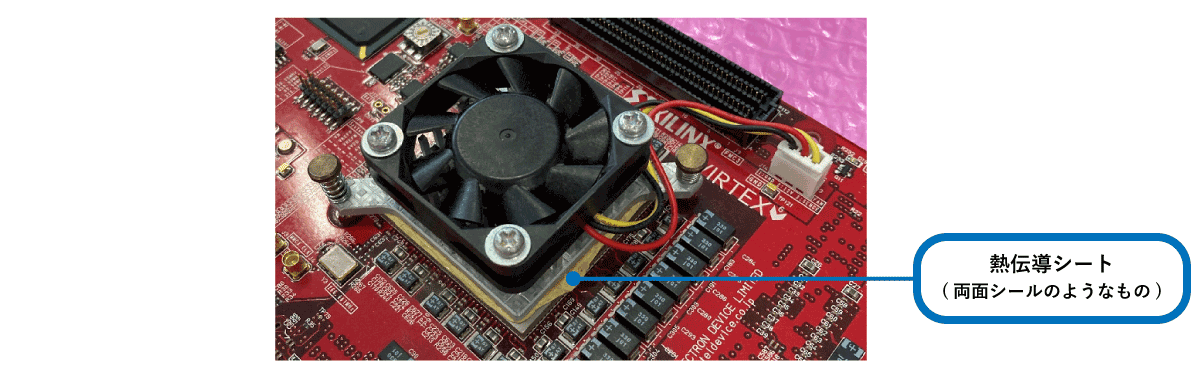

ヒートシンクの取り付けなどもこの工程で行います。特に穴が開いているタイプの場合、位置決めが非常に難しいです。

多くの機種では熱伝導シートが付いており、これを載せてしまうと位置調整が難しくなるため、専用の治具を作成して対応しています。また、このような大きさのFAN電源ケーブルを基板上のコネクタに挿す作業も、自動化は難しいと考えられています。

後付工程では、機種固有の作業が多く含まれるため、注意事項や手順が他の工程とは異なり、標準化が難しい工程になります。この工程は大変な作業ですが、各工程が確実に作業を遂行することが品質面で非常に重要になります。

まとめ

今回は、挿入工程と後付工程をご紹介いたしました。

さまざまな工程で自動化が進んでおりますが、職人技が要求される手はんだ工程においては、東京エレクトロンデバイス長崎の社内資格に合格したスタッフのみが作業を担うことが可能となっており、工場見学でもご確認いただけます。

次回の特集では、「後付工程後」に関してお届けします。