- HOME

- アートワーク作業とは?

設計 設計・製造受託

アートワーク作業とは?

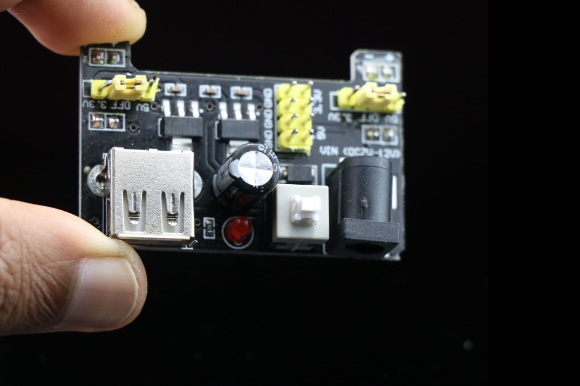

手放せなくなったスマートフォン、自動車、大型の産業機器、宇宙ロケットに至るまで、様々なものに、電子部品が搭載された基板が組み込まれています。

回路図作成後、基板にパターンを描くアートワーク作業について、初心者にもわかりやすく解説します。

アートワークの要求仕様

ファーストステップである回路図が無事に完成したら、次はアートワーク作業です。基板の形を作っていきます。

基板そのものの製造時の条件、その後の実装時の条件など様々なポイントがあり、アートワークエンジニアには、非常に幅広い知識が求められますので、専門職であることが多いと思います。

本特集記事では、あまり深掘りはせず、アートワークの作業フローを中心に記載致します。

基板を作るには、前回作成した回路図、部品表、ネットリストと、アートワークエンジニアへの指示をまとめたアートワーク仕様書が必要になります。

仕様書には、形状、部品配置指定、層数、基材の種類、配線長、シルク印刷指示、インピーダンス制御、伝送路SIM、電源安定性確認などなど、アートワーク仕様書に記載すべき内容は、多岐にわたります。

基板回路図を作成しよう!の記事でも触れましたが、電子基板を単体で使用されることは、まずありません。

何らかのシステム(筐体)に組み込まれて、使用されます。

スマートフォンに入る基板であれば、小型・薄さ・発熱対策などの要求仕様があり、複雑な形状の筐体に入る基板なら、それに合う複雑な形状の要求仕様があります。

これらの要求仕様に合わせて、部品配置、パターン設計を行っていきます。

部品ライブラリ登録

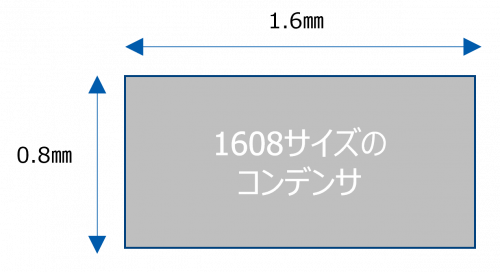

配置の前に、部品ライブラリの登録です。一番多く使われるのは、セラミックコンデンサだと思います。

チップ自体の小型化が進んでおりますが、1608サイズを例に説明します。

1608サイズのコンデンサは、上から見ると以下の寸法です。

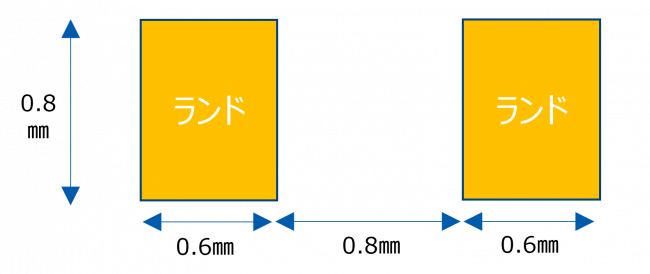

これに対して、部品のライブラリは、以下になります。

部品と基板は、ランド(銅箔がむき出しの部分)で半田付けされますので、その分、大きくする必要があります。

ここに半田で綺麗なフィレットが形成されると、問題無く実装されていると判断出来ます。

電子部品のパッケージは、様々ですが、大抵はデータシートの最後の方に、推奨のランドパターンが記載されておりますので、ピン配置等を確認しながら登録作業を進めます。

中には放熱用のランドなどが必要とされている部品もあります。

仮配置

部品の登録が終わると、とりあえず、基板上に部品を置いてみます。

コネクタなどのインターフェース回路が無い基板は存在しませんので、コネクタなどは位置指定が入ることが多く、筐体とのネジ固定穴なども、筐体設計の方から指示が入ることが多いため、先に位置が指定されている部品を基板上に配置していきます。

その後、その他の部品を基板上に配置していきます。

結線前ですが、この時点で部品を置き切れないと大変です。一度、プロジェクト関係者を集めて会議が必要です。

(会議のテーマ)

・何とか入れ込む?

・基板外形を大きくする?

・回路を削減する?

また、部品配置のスペースだけでなく、結線のスペースも必要です。

ここはアートワークエンジニアの腕の見せ所ですが、回路図作成時に大まかな目途を立てておくことも重要です。

物理的に搭載し切れないのは、仕切り直しとなります。

結線パターン作成

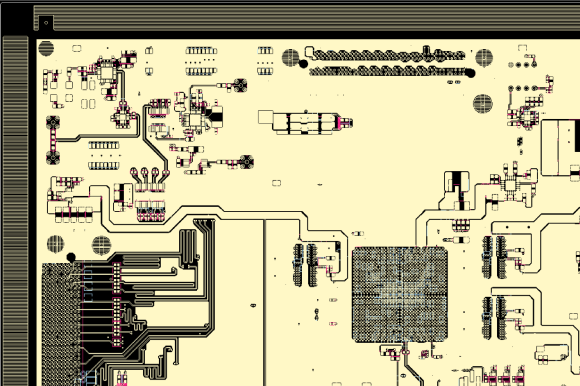

さて、部品の搭載、配線スペースを確保出来たと判断出来たら、電子部品の端子を端子を、接続する“パターン”を作っていきます。

結線自体は、回路図作成時に出力したネットリストを取り込むので、接続はされております。

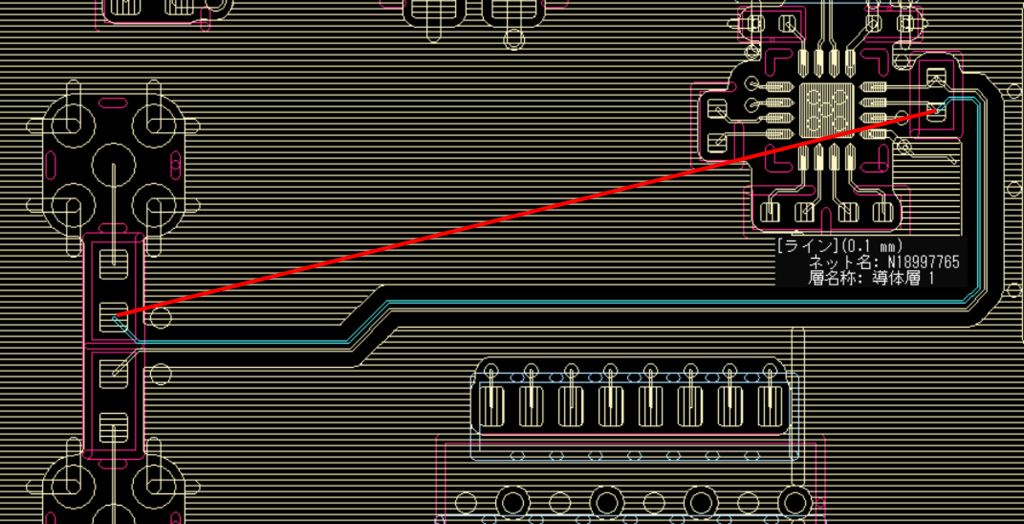

左側のコネクタから差動信号をチップ抵抗を介して、右側のチップに入力する回路です。

始めは、部品等を無視して、赤線で接続されていますので、これを実際の青色の配線パターンにして行きます。

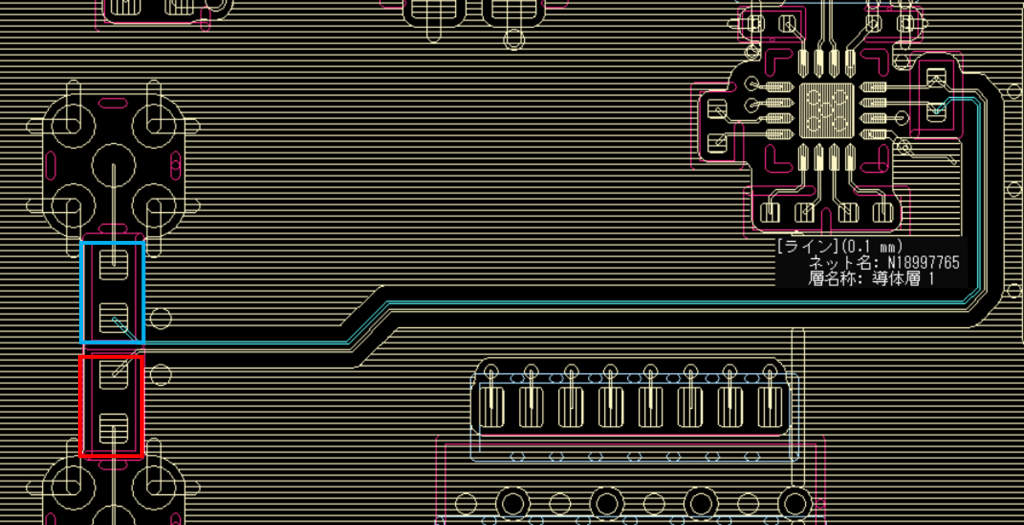

仮に左側の部品(チップ抵抗)が、上が赤枠、下が青枠だった場合は、パターンが交差してしまいパターンを引くことが出来なくなります。

この場合は、チップ抵抗(その先に接続されているコネクタを含めて)の配置を変えて対処することも可能です。

パターンが引けない時は

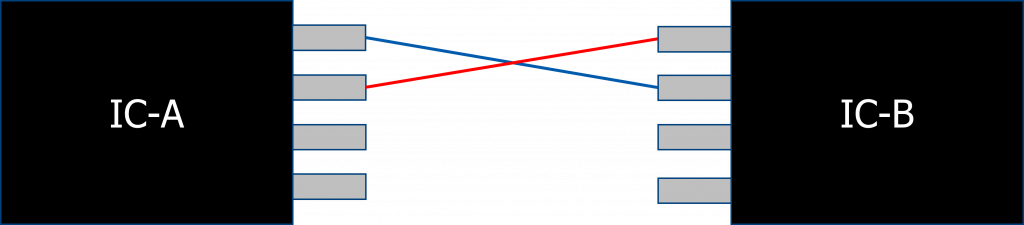

配置を変更しても、パターンが引けない場合はどうすれば良いでしょうか?上から見た図です。

青いパターンと赤いパターンが交差してしまっております。

(青いパターンを、IC-Bの上からグルっと廻るのは無しでお願いします)

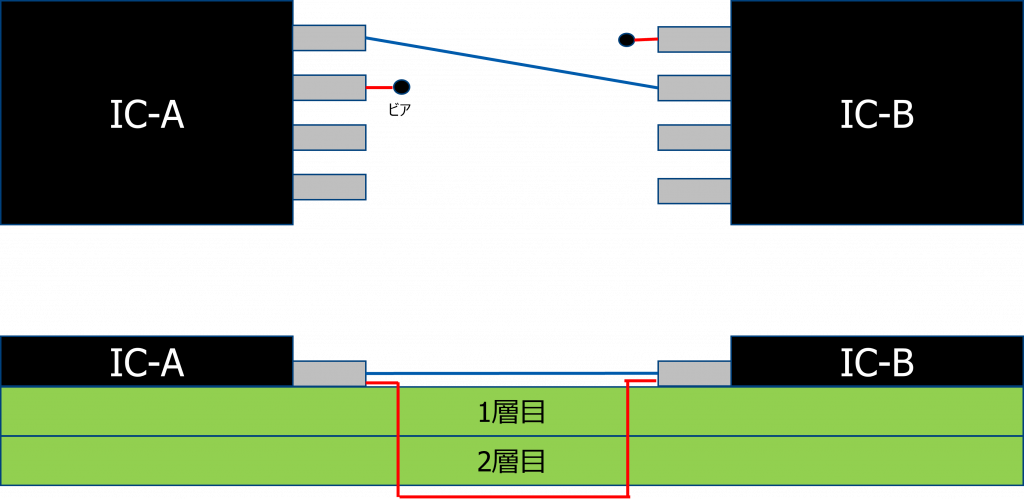

この場合は、ビアを開けて“他”層を使用します。上から見た図と横から見た図です。

まとめ

この様にアートワーク作業では、ひとつひとつのパターンを作成して、問題をクリアにして行きます。

重要な電源-GND関係と多層構成については、次回に記載させて頂きます。