- HOME

- 筐体設計の勘所要素技術の具現化に向けた筐体設計の取り組み編

設計 設計・製造受託

筐体設計の勘所

要素技術の具現化に向けた筐体設計の取り組み編

筐体設計は、製品の外観や内部構成、素材や色彩などを決定し、製品の機能や性能、コストや安全性などに影響を与えるだけでなく、製品のイメージやブランド、ユーザーの感情や満足度などにも大きく関わっています。そのため、筐体設計は製品開発において非常に重要な要素といえます。

しかし、筐体設計には多くの課題や難しさがあります。例えば、製品の仕様や要求が明確でない場合や、技術的な制約や市場の変化に対応する必要がある場合などです。我々は、筐体設計の専門家として、お客様の製品の具現化をお手伝いします。

本ストーリーは、「研究開発用途 超高速プロジェクタ DynaFlash」の開発プロジェクトの筐体設計に関して、全3回にわたってお伝えし、本記事では、高速画像処理技術を製品化するまでの試作機の具現化プロセスをご紹介します。

筐体設計の流れ

以下の流れに沿って筐体設計のサービスを提供いたします。お客様とのコミュニケーションや協力を大切にし、製品開発のパートナーとして、お客様のビジョンを実現します。

1. ヒアリング

お客様の製品の概要や目的、ターゲットや市場、予算やスケジュールなどをヒアリングします。

2. 詳細仕様

お客様がお持ちのざっくりとした製品仕様に基づいて、手書きのポンチなどを作成し、筐体の外観イメージや内部構成を共有しつつ、詳細な仕様を固めていきます。

3. 設計・素材・加工方法の最適化

コストダウンや組立性やメンテナンス性などの観点から、設計や素材や加工方法などを最適化します。

4. 筐体の形状・寸法・重量を決定

3D CADなどを用いて、筐体の詳細な形状や寸法や重量などを決定します。

5. 筐体の機能・性能・安全性の品質を検証

プロトタイピングや実験や試験などを行って、筐体の機能や性能や安全性や品質などを検証します。お客様のニーズやフィードバックに応じて、筐体の改良や修正を行います。

原理試作機の開発

「研究開発用途 超高速プロジェクタ DynaFlash」は、石川渡辺研究室が独自に開発した高速画像処理技術を製品化することを目的として始まりました。

最初の会議では、研究室側から技術の詳細と特徴について説明を受けました。技術ヒアリングの結果をもとに、我々は原理試作の段階に入りましたが、これは簡単ではありませんでした。

研究室側から、あるメーカーのプロジェクターの光学系を参考に試作することを提案されましたが、そのメーカーからは詳細な設計情報の開示が得られませんでした。

そのため、現物の寸法測定などを行いながら、試作を進めました。光学系の内部構造が複雑で、再現が難しく、レンズの固定方法やDLP®の配置にも工夫が必要でした。

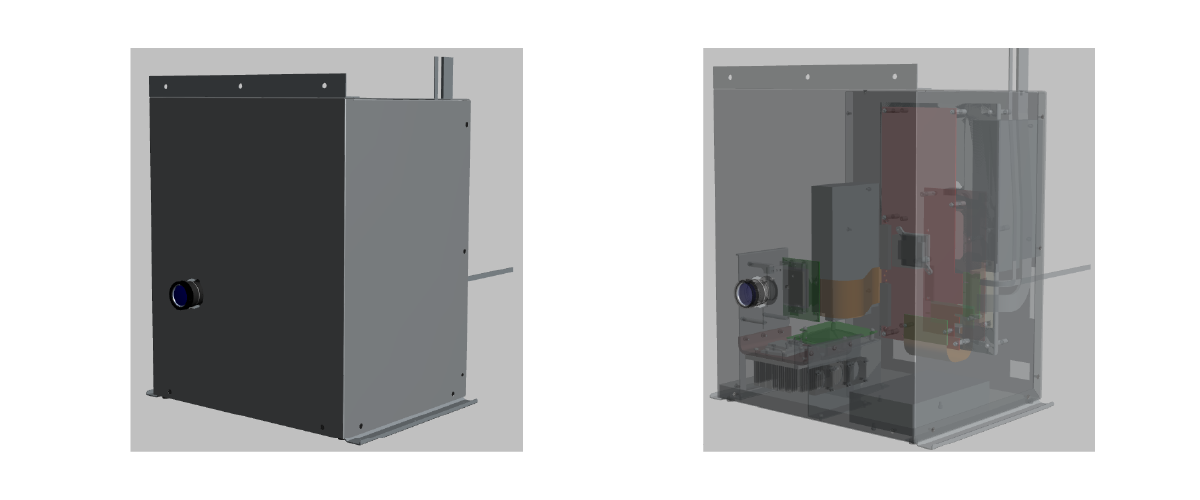

何度も試行錯誤を繰り返した結果、以下の原理試作機を開発することができました。

新しいアイデアや技術の動作原理を実際に試してみるための最初のプロトタイプ作成のこと

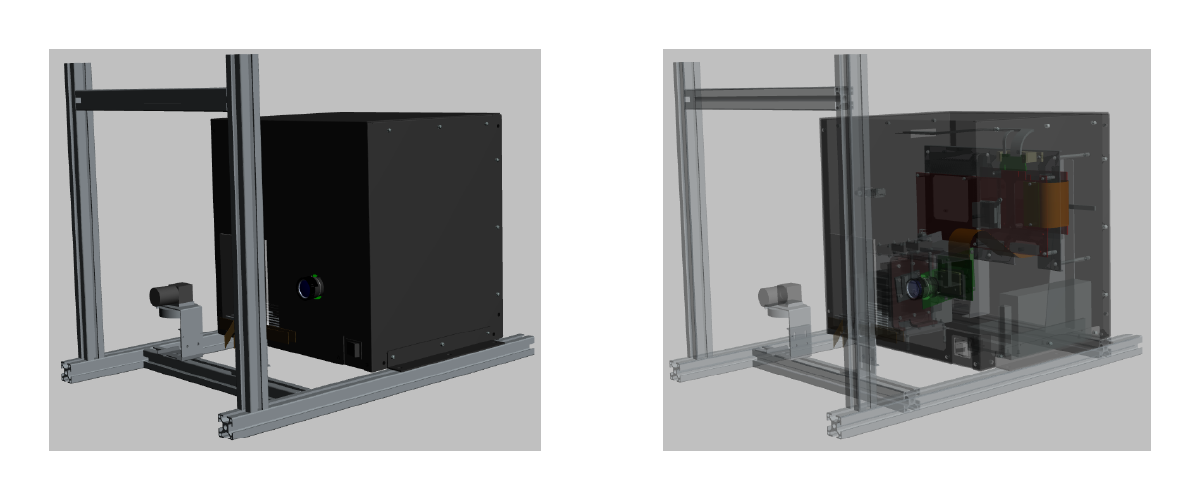

原理試作機3D図面

この原理試作機では、評価ボードを活用し、研究室側の画像処理技術で、プロジェクターの機能として1000fpsの高速処理を実現できることを確認できました。

2次試作から見えた問題と解決策

次に、高速処理が実現できることの確認ができたため、マッピングの検証を目的とした2次試作に移行しました。

プロジェクターが投影する映像を、投影先の形状や色に合わせて自動的に調整する技術です。この技術により、歪みや色ムラのない美しい映像を、どんな面にも投影できるようになります。

2次試作では、原理試作時に流用した光学系を流用しましたが、マッピングの検証時に投影する映像が意図しない回転を生じる問題が発生し、光学系に問題点があることが判明しました。そのため、筐体を回転させて映像が正しく投影される向きに調整したり、入射角を回転させたりといった対策を行いました。さらに光学系のLED基板部材の位置関係の角度を再測定し、正確な数値を得ました。

これにより、映像の回転問題が解消され、光学系の配置が確定しました。

また、2次試作機では、赤外線カメラや反射鏡などの部品を、アルミフレームに取り付け、角度や高さを調整できるようにしました。

2次試作機3D図面

性能とデザインの両立を目指した量産試作

2次試作機までは、画像処理技術の性能を最大限に発揮することが目的でしたので、筐体のサイズはあまり問題になりませんでした。しかし、量産試作機では、実際にユーザーが使う製品として、コンパクトで軽量な筐体を目指しました。そのため、内部の部品配置や配線を見直し、サイズの条件に合わせる工夫をしました。

実際の製品仕様を確定するための量産を想定した製品試作のこと

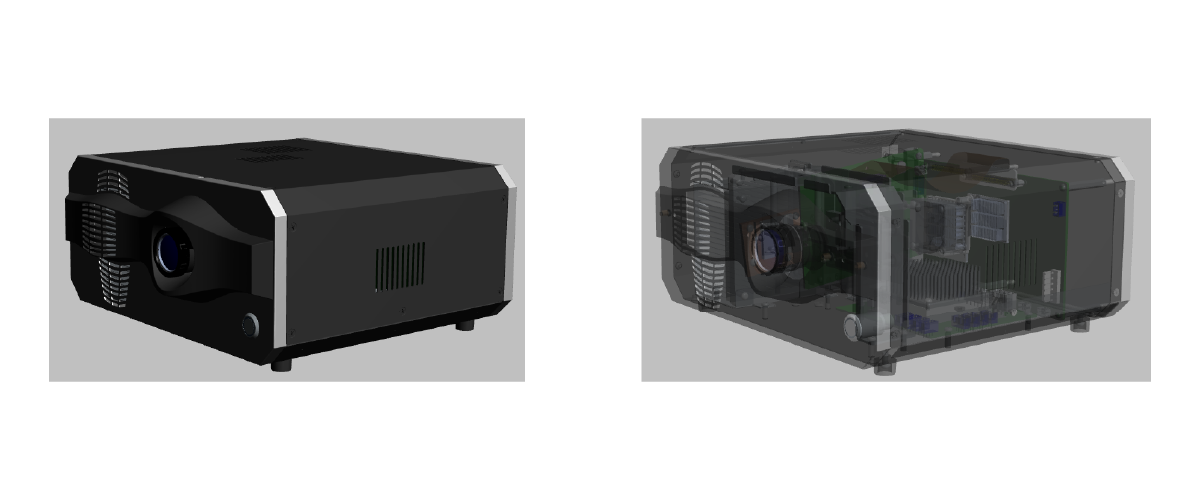

具体的には、投影部分を前面に集約し、画像処理部分を背面に移動させました。また、内部部材の形状を工夫し、部品点数を抑えることで、限られたスペースに部品を配置しました。これにより、筐体の体積を2次試作機から約半分に縮小することができました。

しかし、サイズの条件に合わせた内部レイアウトの設計だけでは、熱対策が不十分でした。高速画像処理技術は、高い計算能力を要求するため、内部の温度が上昇しやすいのです。そのため、ヒートシンクや冷却ファンの配置など、さまざまな工夫を行いました。

これらの改良を盛り込んだ量産試作機を製作し、さらに厳しい評価・検証を行いました。その結果、高品質な画像を実現することができ、最終的に製品を市場に投入することができました。

量産試作機3D図面

次回の記事では、2次試作機を題材に、評価・検証のための筐体設計についてご紹介します。