- HOME

- 人手作業を解放する 「ビジョンロボット」を徹底調査

生産現場 人手作業の自動化

人手作業を解放する 「ビジョンロボット」を徹底調査

毎年成長を続けるロボット市場。製造業向けロボットの世界市場規模は25年には19年比2.2倍の2兆2727億円へと拡大が見込まれています。今回は、2020年から東京エレクトロン デバイス(TED) が提供している「ビジョンロボット TriMath」について、開発経緯、特徴、利点、これからの展開と、実際のデモンストレーションの解説を、事業担当者および開発者にお聞きしました。

目次

1.開発経緯、特徴、利点について

TEDがビジョンロボットの取り組みを開始した背景を教えてください

PB営業本部 本部長 神本光敬

ロボットビジョンTriMathの営業責任者

神本:当社は、2018年に画像処理ソフトウェアメーカーである株式会社ファーストを子会社化しました。

神本:当社は、2018年に画像処理ソフトウェアメーカーである株式会社ファーストを子会社化しました。

ファーストは、FA業界を中心に画像処理ソフトウェアメーカーとして多くの製造現場の計測、検査課題を解決してきました。

その中で、マシンビジョンの製品・技術開発においても多くの実績があったため、今後大きな成長が見込まるロボット市場に照準を絞り、ビジョンを活用した新たなロボットシステムのビジネスを立ち上げました。

ファーストの技術をベースとしながら、当社独自の技術開発を進め、現在人手で作業している現場を担えるビジョンロボットシステム TriMathの提供を開始しました。

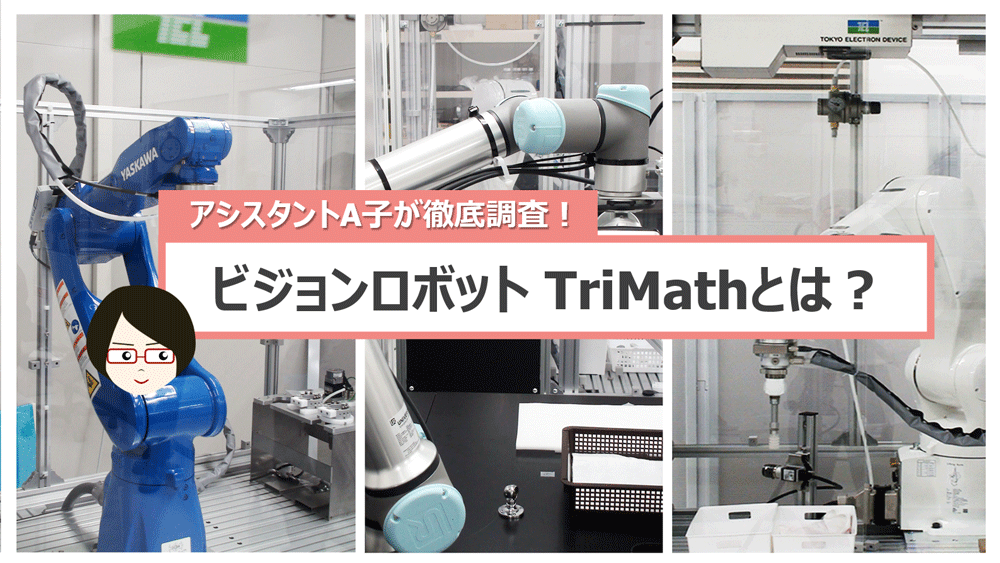

TriMathの特徴や利点を教えてください

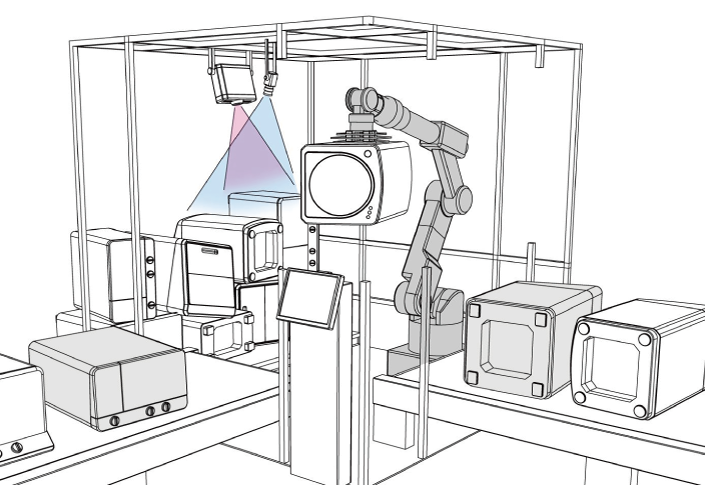

神本:TriMathは、「人手作業を解放する」をテーマにしたロボットシステムです。主に物流、製造の現場で荷物のデパレタイズや、ピッキング・仕分け作業を行います。

人間のような柔軟で精密な動きをロボットで実現するには、ロボットハンド、ビジョン、画像処理、ロボット自身の制御をうまく連携させる必要があります。

その一方で、緻密なシステム連携の開発は複雑であり、現場毎のインテグレーション工数増や開発リスク負担は大きな課題です。

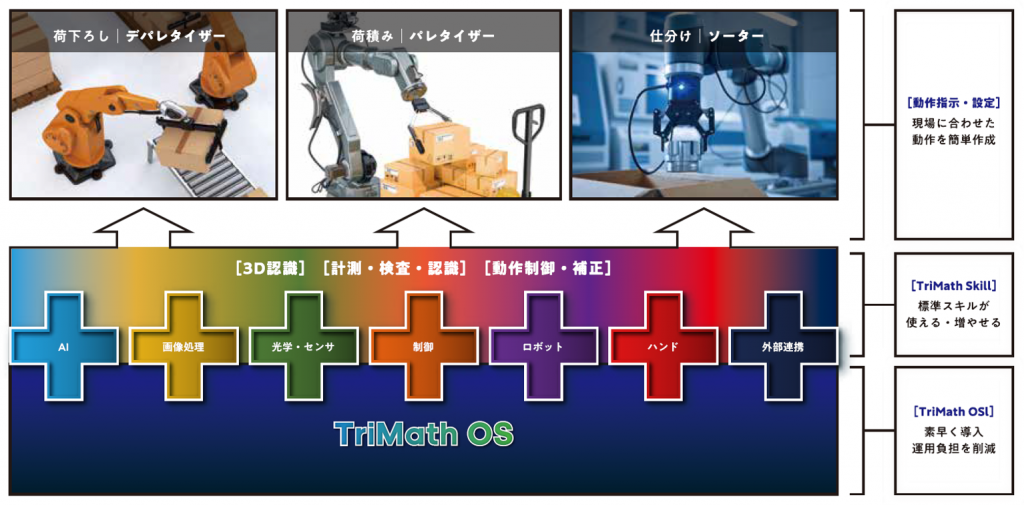

こうした課題を解決するため、当社は多様なロボット動作を素早く生成できるアプリケーション基盤「TriMath OS*²」とデパレタイズ・ピッキング・仕分け作業に必要なロボット動作の基本機能を標準化した「TriMath Skill*¹」という仕組みを独自開発しています。

この仕組みを活用し、お客様に柔軟で精密な動作が可能なビジョンロボットを短期間で提供すると共に、導入後の運用変更にも柔軟に対応できるシステムをご提供しています。

TriMath ビジョンロボットの特徴

*¹:ピッキング、仕分け動作等に必要な光学機器、画像処理、センサー、ロボット制御機能等を標準装備。Skillの柔軟な追加が可能

*²:TriMath Skillを組み合わせて作業動作を柔軟に構築できるアプリケーションアーキテクチャ

具体的に対応できる作業現場を教えてください

神本:作業の起点となるピッキングという動作を例にとってご紹介しましょう。

以下の図は、ピッキング対象物の特性を分けた図です。この中で定型物①は、既に従来から取り組まれているテーマですが、TriMathは、バラ積みされた箱(表:不定形物①)や形状が不規則な袋物(表:不定形物②)、鉱石のような不規則形状な物(表:不規則形状)についても、対応したビジョンロボットを提供しています。

また、現在は、メッキ部品などの従来の光学技術では対応が難しかった製品(表:定型物②)や、複雑系といわれる新たなテーマにも取り組んでいます。

ピッキングの対象物とポイント

2.デモンストレーションと解説

TriMathの実際の動作について技術的な視点でも教えてください

設計開発センター 第二開発部 宮武宏幸

ロボットビジョンTriMathの設計開発担当者

宮武:はい。それでは、ここからは宮武から説明させていただきます。

宮武:はい。それでは、ここからは宮武から説明させていただきます。

私は、ファーストに常駐した経歴もあり、その中でビジョンロボットTriMathの根幹となる技術習得を行い、ファーストのエンジニアと協力しながら基本的なシステムを構築してきました。

その後、前述した「TriMath Skill」「TriMath OS」の構築と共に、TRC(TEDロボットセンター)での機会創出のためのデモンストレーションの作成を行っています。

今回は、TRCで行っている3つのデモンストレーションをご紹介します。

動画1 【初見で捉える!】

不定形物のピンキング・仕分け

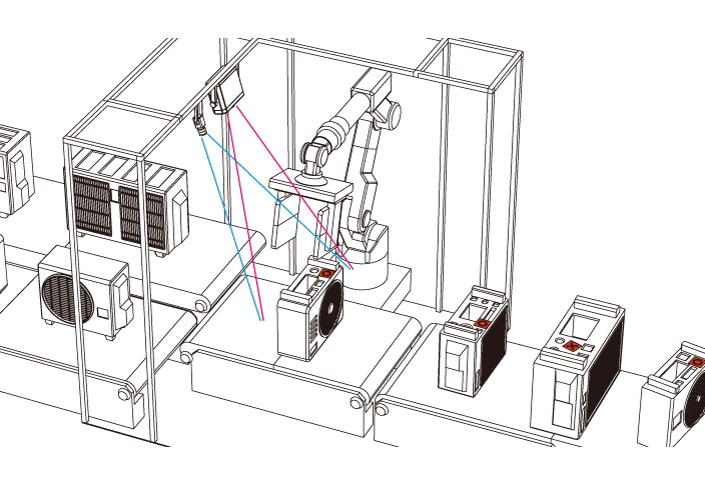

動画2 【初見で捉える!】

TOFカメラで多品種部品のピッキング

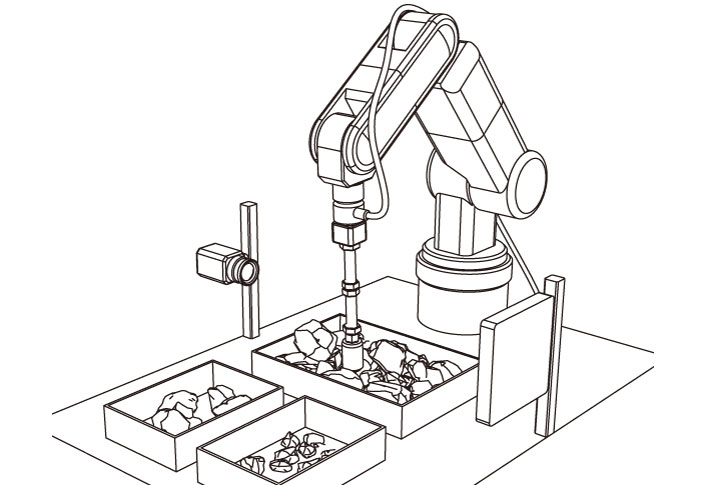

動画3 【メッキ部品にも対応】

2Dカメラで3D推定ピッキング

通常、3次元の認識では、TOFカメラやプロジェクターのように赤外光やパターン光の反射から奥行き情報を取っています。

この場合、メッキ素材や透明なものでは、光が透過したり全反射して正しく距離を計測できません。そのため今まではこういった素材をビジョンによりピッキングすることは不可能とされてきました。デモでは、2DのWEBカメラを使って、2次元の画像の見た目からAIで距離を推測して対象物を取りに行っています。

今までの不可能が可能になったこの技術には大きな可能性が秘められています。

3.今後の技術進化について

今後のTriMathの開発方針は?

宮武:お客様の間で期待が高まっているご要求には、沢山の種類のものから、対象物に応じて最適なピッキングを行い仕分けるような、複雑な条件にも対応できるロボットシステム等があります。

言い換えれば、これはお客様の環境に自動で適応していくシステムということであり、これを実現することは私たち開発者もお客様の現場に合わせてチューニングするという作業から解放されることも意味しています。

簡単な例では、最初は石とブロックを置き何も考えずに開始ボタンを押すだけでビジョンロボットTriMathが勝手に石とブロックを仕分け、次にメッキ部品を置き開始させるだけで、重さを計測し仕分けを行うなどのイメージです。

このように複雑な前提条件を、ビジョンやセンサで自動で認識し、光学機器やハンドなどを最適なものに自動で変え、ピッキングできるようなビジョンロボットシステムを目指していきます。

今後の市場をどうお考えですか?

神本:現在多くのロボットは、自動車工場や半導体製造ラインなど中で、定型作業を精密に連続的に行う現場で活用されてきています。ビジョンを使ったロボットは、まだロボット全体の数の数%という状況です。

今後は、ロボットが導入されていない「人間が手で行っている作業現場」がテーマになってくると考えています。

こうしたお客様の現場に対応でき、かつロボットに関して知識のない方でも、現場で利用できる使いやすいロボットシステムが求められますので、そのニーズに応えられるロボットシステムの開発を加速していきたいと考えています。

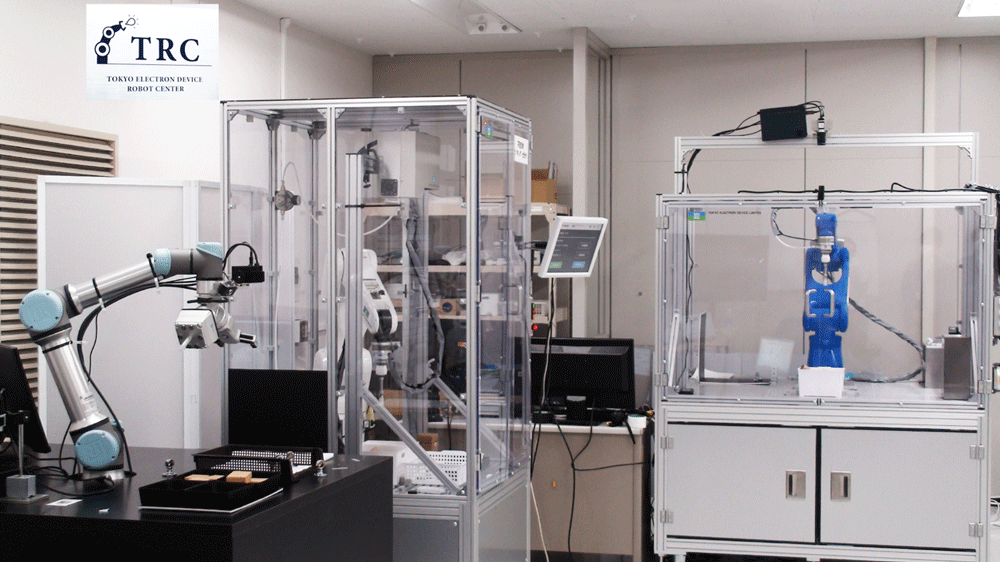

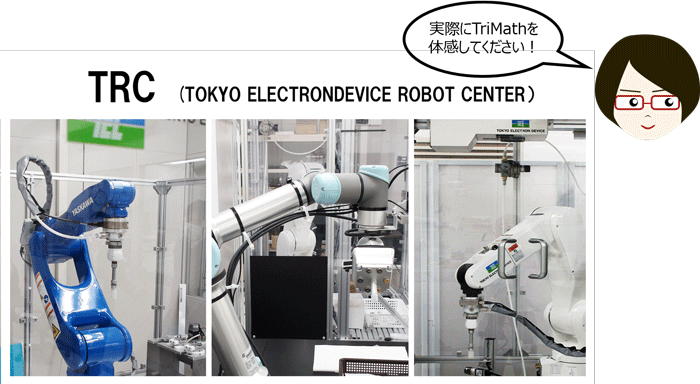

そのために、2021年6月に当社の開発センター内(都筑区)に、TEDロボットセンターを開設しました。本施設で、お客様に実現可能な作業をご覧頂きながら、現場課題をヒアリングし、解決案の協議を前に進めていく考えです。

TEDロボットセンター(TRC)

手記

未来がすぐそこまで来ている気がしますね。ビジョンロボットの今とこれからについて分かりやすく説明頂き、理解が深まりました。

デモンストレーションを実際に見ると解説がより分かりやすくなりますね。疑問点もその場で解決出来ました。

今回インタビューを行ったTRC(TEDロボットセンター)は一般の方にも公開しております。TRCにはTriMathビジョンロボットシステムが常設されており、実際にデモを体感頂けます。

不定形・不規則形状物の柔軟なピッキング・仕分け作業の自動化デモンストレーションを行う「TRCバーチャルツアー」や「TRCツアー」もございます。是非お問い合せ下さい。