- HOME

- 装置の予兆を監視しリモートでサポートする 【DXメンテナンス】 サービスとは

生産現場 予知保全・品質改善

装置の予兆を監視しリモートでサポートする

【DXメンテナンス】 サービスとは

現在、工場で稼働する製造装置は、複雑で精密な動作により高精度なモノづくりを実現し、その数は日々増加しています。その一方で、装置の劣化、故障、人的操作等の要因で、稼働が停止し、品質維持や復旧に多大な工数が発生するケースも増えてきます。停止リスクをゼロにすることは難しいですが、リスクを最小化すること、発生した場合でも早期に復旧できる体制・仕組みにしておくことは、今後のスマートファクトリーでは重要な要素となります。

こうした課題は、製造装置メーカーにとって新たな挑戦でありビジネスチャンスでもあります。

本特集では、装置メーカーが顧客に対して高付加価値のサービス提供を可能にする「DXメンテナンスサービス」の実現方法をご紹介します。

目次

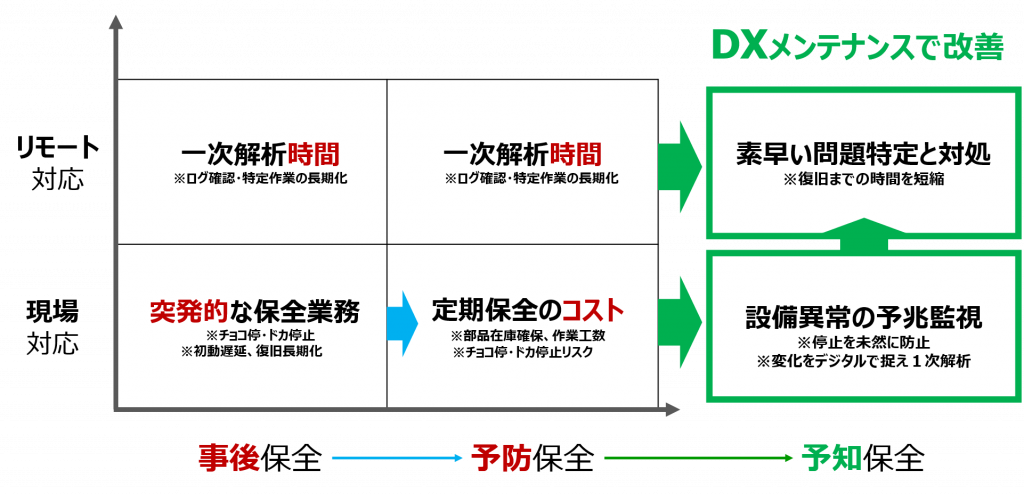

装置の保全には、装置が故障した際に現場に駆け付けて修理や部品交換を行う「事後保全」や、予め立てたスケジュールに沿って故障する前に部品交換やメンテナンスを定期的に行う「予防保全」があります。これらの方法は保全を実施するタイミングに違いがありますが、次のような課題をお持ちでないでしょうか。

事後保全の課題

・ 電話・メール等による状況の把握に時間を要し、適切な初動ができない

・ 現場確認の結果、用意した保守部品だけでは対応ができず、追加の作業が発生する

・ 故障が酷く、問題個所の特定を十分に行えず過剰な処置を取らざる得ず、修理費用がかさむ

予防保全の課題

・ 部品交換のタイミングは過去の実績や経験に依存し、まだ使える部品を交換するなど無駄が多くなる

・ 人件費・部品交換費のコストが掛かる

・ 定期的にメンテナンスをしても、予期しない突然停止が発生することがある

近年では保全業務の効率化のため、装置に問題が発生した際に遠隔地からインターネット回線経由でシステムにアクセスして問題の調査や修理を行う「リモートメンテナンス」が普及し始めています。装置に異常が発生した場合、リモートで機器の情報をすぐに集められる利点がありますが、情報量の多さや複雑さから調査の初動に移るまでの一次解析に時間を要することがあります。

DXメンテナンス

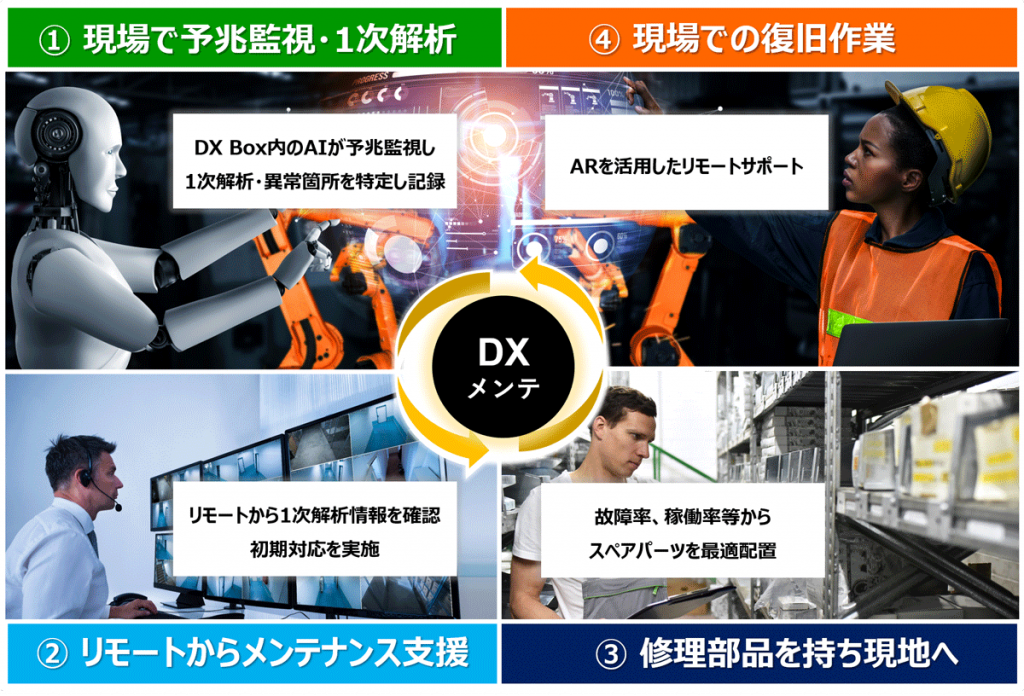

このような顧客課題に応えるのが、保全の形を更に進めた「リモート」 ×「予知保全」を活用した「DXメンテナンス」です。予知保全は装置の不具合を予防するのではなく、異常になる予兆をAIで監視して未然にトラブルを防ぐアプローチです。

DXメンテナンスは、予兆を検知した時点から一次解析用のデータを自動で取得し、それを活用することで解析時間を短縮できます。また、トラブルが深刻化する前に先回りして手を打つ時間的マージンを確保できるため停止を未然に防止できます。

そして、このDXメンテナンスを装置メーカーが顧客提供するための方法の一つに、「DX Box」という考え方があります。

現状の課題とDXメンテナンス

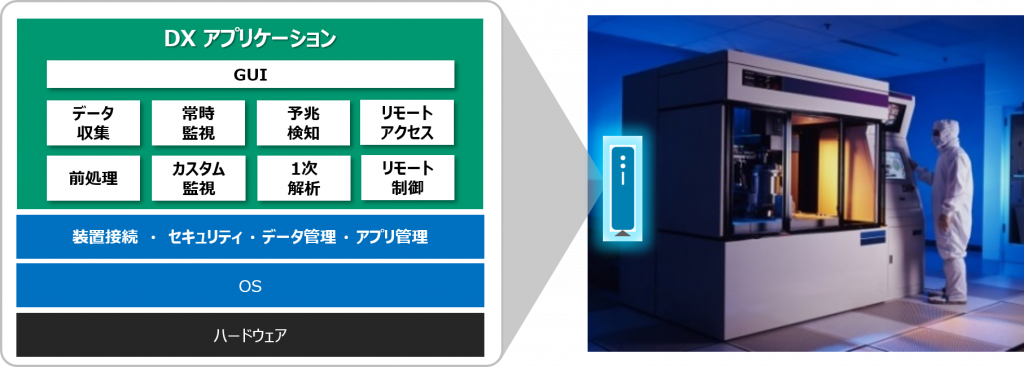

DX Boxは、DXメンテナンスを可能にするために、顧客現場の装置の近くに設置するエッジコンピューティングのシステムアーキテクチャーです。

具体的には、装置の傍でAIが装置状態をリアルタイムに監視し、「いつもと違う」異常の兆候を捉えるとともに、異常兆候を示したデータ上の変化点やその度合い等の1次解析を行い、リモートメンテナンスによる現場解決までの時間を最短にする仕組みです。

DXメンテナンスを実現するためには、障害発生のリスクを最小化することと、障害が発生した際の復旧時間を最小化する仕組みが必要です。そのためには、従来のエッジデバイスのように、データ収集を目的とした考え方ではなく、各設備に応じた予兆監視や1次解析の仕組みまでを考慮したシステムアーキテクチャーが必要なのです。

DX Box システムアーキテクチャー

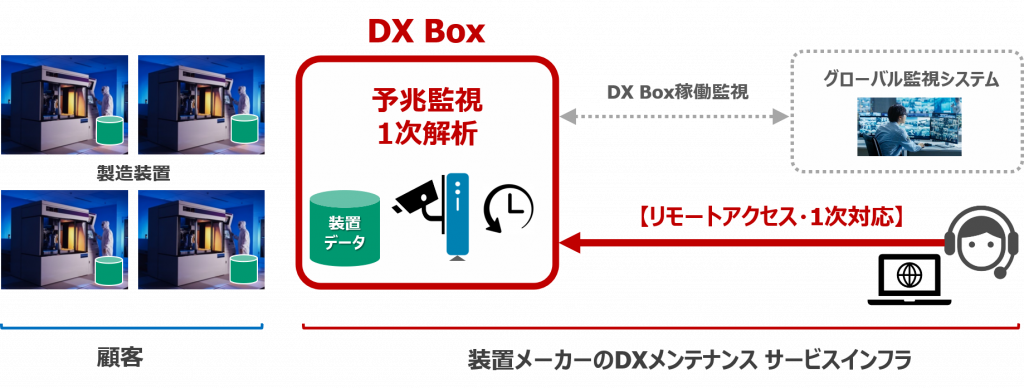

DXメンテナンスのサービスインフラ

- DX Boxは装置データを収集し、データを学習、変化の度合いを数値化して各装置の状態を最適な閾値で常時監視します。

- 異常の予兆を検知した場合は、監視オペレーターに警告を通知するとともに、監視結果(履歴・異常箇所・度合い)と予兆を捉えた近辺の装置データをイベントファイルとして自動的に保存します。

- オペレータは、DX Boxにリモートからアクセスし、イベントファイルを一次解析用情報として確認をし初動をとります。

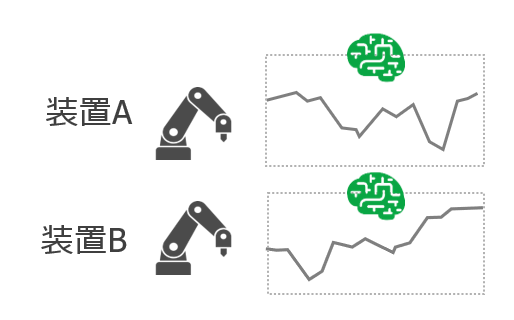

DX Boxの予兆監視は装置個々に行える他、複数の装置を同時に行うこともできるため使用環境に合わせて工場内に配置できます。

DX Boxの工場設置イメージ

DX Boxを活用することで、装置メーカーはDXメンテナンスのサービスインフラを素早く構築できます。

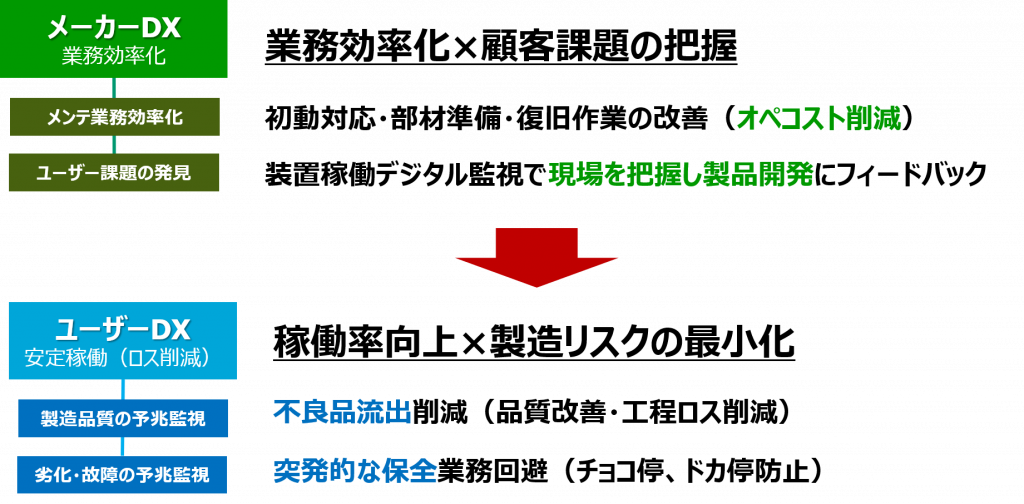

装置メーカーは、 DXメンテナンスを提供することで、初動対応、部材準備、復旧作業の業務改善により、オペレーションコストを削減できます。また、装置を常時監視することにより、装置ユーザーの新たな課題を発見する機会が生み出せます。これは、製品開発へのフィードバックや、装置ユーザーへのカスタムサービス等の新たな収益機会へつなげることにもなります。

一方、装置ユーザーは、製造品質や装置の劣化故障の予兆監視により、不良品の流出削減や、突発的な保全業務の回避が可能となり、結果として稼働率の向上・製造リスクの最小化を進めることができます。

DX Boxの導入効果 ( 装置メーカー・装置ユーザー)

今後のDXメンテナンスの運用イメージ

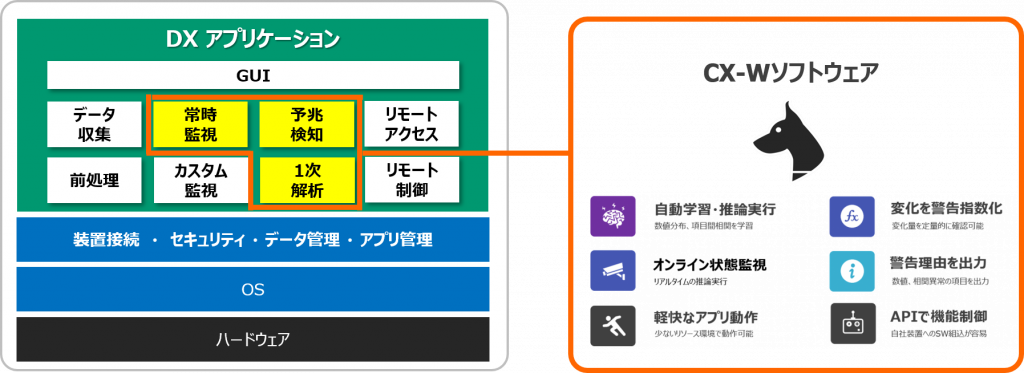

DX Boxの開発で重要となるのは、「装置の機差、製造条件の違いに対する最適な監視 」と「即時的な一次解析」の機能を実現するAIソフトウェア技術です。

東京エレクトロンデバイスでは、この2つの機能を提供する「CX-W」という組み込み可能なAIソフトウェアを提供しています。本製品を活用することで、装置メーカーは、DX Boxのアーキテクチャーを素早く自社仕様として開発・実装することが可能となり、DXメンテナンスサービスの提供を加速できます。

CX-Wのコア技術が提供する機能

1. 装置の機差、製造条件の違いに対する最適な監視

CX-Wは、装置の稼働データをもとに現場でAIモデルを自動で作成してそのまま監視できる機能を提供しています。

それにより、装置ごとまたはユーザーごと異なる環境の下でも個々に監視できます、また、監視用のAIモデルは複数保持でき製造条件に違いが有っても条件に合ったモデルに切り替えて運用できることも可能です。

2. 即時的な一次解析

検知した変化の調査や復旧作業の時間を最短にするためには、装置の変化を捉えるだけでなく、装置のどこに変化があったのか、変化の度合いはどのくらいかなど定量的な監視履歴を記録する機能が必要です。CX-Wは、どこのデータに変化があったのか、その度合いはどの程度かなどを1次解析情報として自動的に保存します。

DX Box システムアーキテクチャー

>>CX-Wの詳細を見る

異常検知のための組込AIソフトウェア「CX-W」は設備の異常検知、予知保全を可能にします。独自のアルゴリズムが正常データの数値分布と項目間相関を学習してAIを生成し、設備の変化・異常を検知します。装置に組み込むことで素早く機能を追加できます。

まとめ

今回は、装置メンテナンスの課題解決への手段としてDX BoxというシステムアーキテクチャーをベースにしたDXメンテナンスをご紹介しました。

東京エレクトロンデバイスでは製品提供だけでなく予知保全をこれらか検討したいお客様向けに「モノづくりDX 計画作成講座」を用意しています。お客様がやりたいことや抱えている課題をお気軽にご相談ください。

この記事を読んだ方はこちらの記事も読んでいます

<予知保全>

<予知保全>