- HOME

- 筐体設計の勘所評価・検証のための筐体設計編

設計 設計・製造受託

筐体設計の勘所

評価・検証のための筐体設計編

筐体設計は、製品の外観や内部構成、素材や色彩などを決定し、製品の機能や性能、コストや安全性などに影響を与えるだけでなく、製品のイメージやブランド、ユーザーの感情や満足度などにも大きく関わっています。そのため、筐体設計は製品開発において非常に重要な要素といえます。

しかし、筐体設計には多くの課題や難しさがあります。例えば、製品の仕様や要求が明確でない場合や、技術的な制約や市場の変化に対応する必要がある場合などです。我々は、筐体設計の専門家として、お客様の製品の具現化をお手伝いします。

本シリーズでは、「研究開発用途 超高速プロジェクタ DynaFlash」の開発プロジェクトの筐体設計に関して、全3回にわたってお伝えし、本記事では、評価・検証のための筐体設計をご紹介します。

筐体設計の流れについては、「要素技術の具現化に向けた筐体設計の取り組み編」でご紹介していますので、こちらをご覧ください。

2次試作機の検証環境

2次試作機を題材に、評価・検証のための筐体設計についてご紹介します。2次試作機ではマッピングの検証をすることになりました。

プロジェクターが投影する映像を、投影先の形状や色に合わせて自動的に調整する技術です。この技術により、歪みや色ムラのない美しい映像を、どんな面にも投影できるようになります。

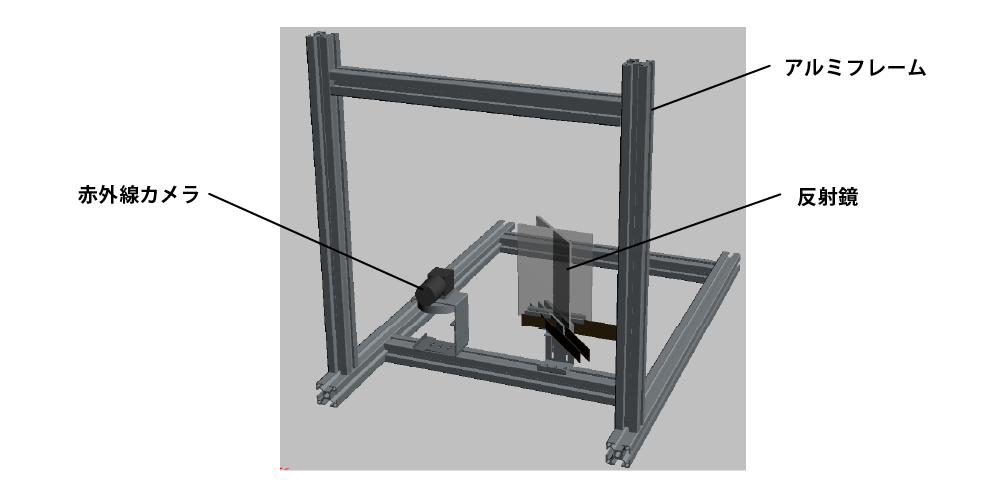

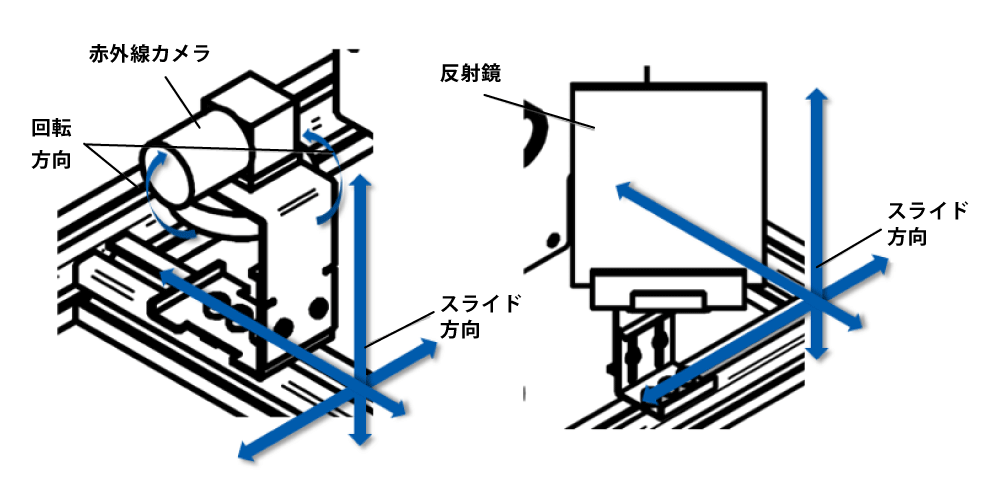

そのため、検証では赤外線カメラや反射鏡などの部品を取り扱います。検証は条件設定が重要であり、図1のようにアルミフレームに取り付け、角度や高さを調整しながら行う必要がありました。

図1

図1

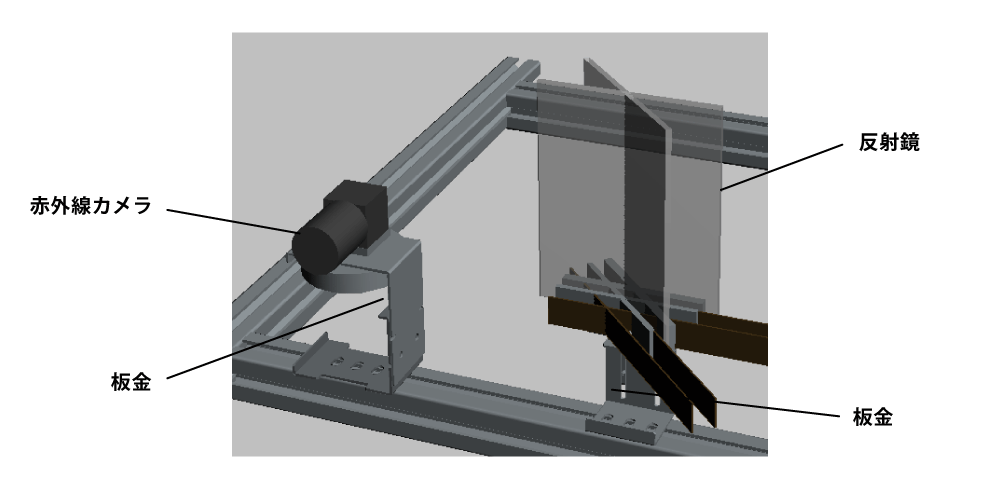

続いて、赤外線カメラや反射鏡の角度や高さ調整を実現している筐体設計部分について説明します。図2のように赤外線カメラと反射鏡は板金で固定し、アルミフレームに取りつけています。

図2

図2

コスト効率と剛性強化を両立する板金設計

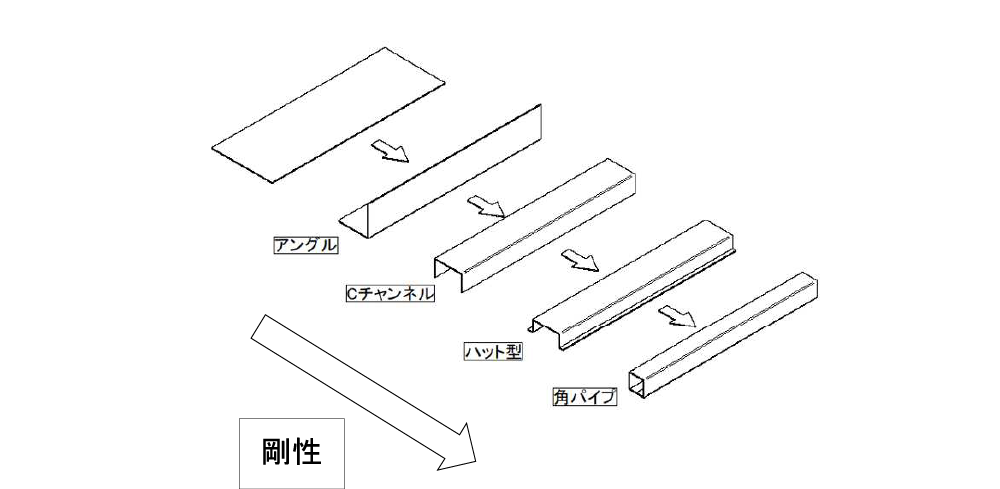

評価・検証のための筐体設計ではコストも限られてきますので、少ない部品点数での検証環境の実現を目指します。そのため、図3に示すような方法で剛性を上げることを検討します。

板金は折り曲げることで板金の断面係数を増やし、曲げた部分の剛性を高めることができます。部分的に剛性を上げることで板金部品全体の剛性を高めることもできます。

また、曲げた部分を内側に隠す設計などを行うことで、見栄えに影響しないよう心がけます。

曲げ加工は板金の形状寸法や製作数によって専用金型とプレスベンダー(折り曲げ専用機)を使い分けますが、今回はプレスベンダーを使って成形しています。

図3

図3

設計した評価機構

赤外線カメラと反射鏡を固定している板金は、それぞれ別の板金で作製しています。赤外線カメラを固定している板金は、カメラの位置を調整できるように、スライドレールとネジで構成された機構を備えています。

反射鏡を固定している板金は、反射鏡の角度を変えられるように、ヒンジとネジで構成された機構を備えています。

これらの機構により、投影先の形状や距離に合わせて、赤外線カメラと反射鏡の位置や角度を微調整できるようになります。

また板金曲げはヤゲン曲げという工法で行っています。ヤゲン曲げとは板厚2mm程度の薄い鋼板を内側にRを付けないで直角に曲げる工法です。

鋼板は曲げ成形後に金型から取り出すと、曲げる前の形状に戻ろうとする力(スプリングバック)が働き成形後の製品精度に影響します。またスプリングバックの大きさは、曲げ内Rの大きさや素材によっても違います。

スプリングバック対策は、板金部品設計する上で重要な要素なので、使用する素材の特性による成形性を考慮し、一体成型構造にするのか分割溶接構造にするのかなど、コスト面や組付け性などを判断して設計しています。

図4

以上が、2次試作機で行った評価・検証のための筐体設計についての詳細な説明です。

次回の記事では、「筐体サイズと熱対策における筐体設計の取り組み」についてご紹介します。