- HOME

- 【注目】 AI時代の発展を支え半導体製造技術「Fusion Bonding」とは

生産現場 計測・検査

【注目】 AI時代の発展を支える半導体製造技術

「Fusion Bonding」とは

先端半導体の技術の中でも微細化と並んで今後の半導体性能を大きく左右する、3次元実装技術。その構成技術のであるFusion Bonding(フュージョンボンディング/フュージョン接合) について解説します。

半導体製造現場の課題を解決!厳選ホワイトペーパー4選(無料)

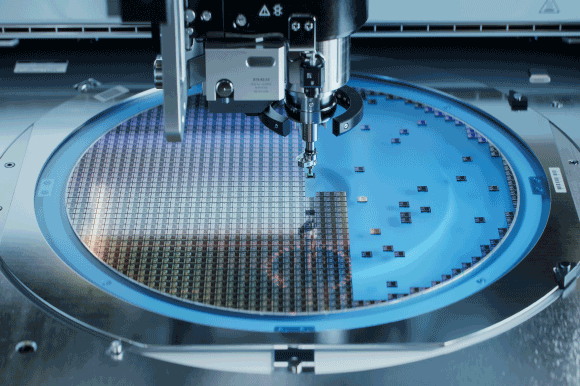

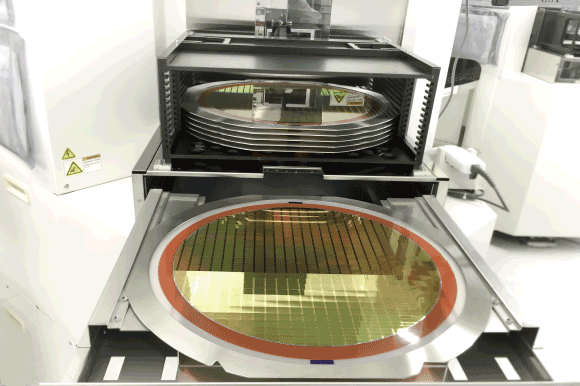

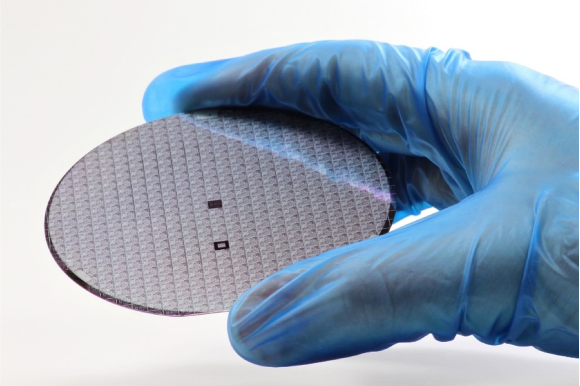

ウェーハ接合技術について

近年半導体デバイスの普及や用途の拡大により、デバイスの多機能化、異機能融合化の要求が高まっています。そのような異種材料・異種機能を集積するヘテロジニアス集積を可能にする技術としてウェーハ接合技術に注目が集まっています。

例えば、ハイエンドの汎用AIに使用される、3次元集積回路(3D IC)や、自動車、ヘルスケア、スマートデバイス向けの新しいタイプのMEMSデバイスやセンサー、さらに光学デバイス等の製造にウェーハ接合技術は欠かせないものとなっています。

ウェーハ接合技術は、もともとMEMS、センサー技術、シリコンオンインシュレーター(SOI)ウェーハ等で採用が始まりました。

その後、これらのアプリケーションでの成功を受けて、ウェーハ接合技術は他の分野へと応用範囲を広げていきました。

現在では、先進的な半導体デバイス、光通信デバイス、3次元集積回路(3D IC)など、より複雑で高性能なアプリケーションにも利用されています。ウェーハ接合技術の進化は、半導体業界におけるイノベーションを加速させ、新しいデバイスやシステムの開発を可能にしています。

ウェーハ接合技術はウェーハ同士を直接接合する直接接合と中間層を介して接合する非直接接合の2種類の接合方式があります。アプリケーションの用途や要求プロセスにより直接接合、非直接接合の方式を使い分けています。

ウェーハ接合方式の種類

| 分類 | 接合手法 | アプリケーション | 接合温度 |

|---|---|---|---|

| 直接接合 | フュージョンボンディング(WET) | SOIウェーハ | 600-1200度 |

| フュージョンボンディング(プラズマ) | CIS、メモリー | 250-350度 | |

| ハイブリッドボンディング(プラズマ) | CIS、メモリー、ロジック | 200-400度 | |

| 常温接合(表面活性化結合) | 通信用デバイス | 室温-150度 | |

| 陽極接合 | MEMS | 300-500度 | |

| 非直接接合 | はんだ共晶接合 | MEMS | 180-450度 |

| ガラスフリット接合 | 光デバイス | 400-500度 | |

| 樹脂接合 | 光デバイス | 室温-300度 |

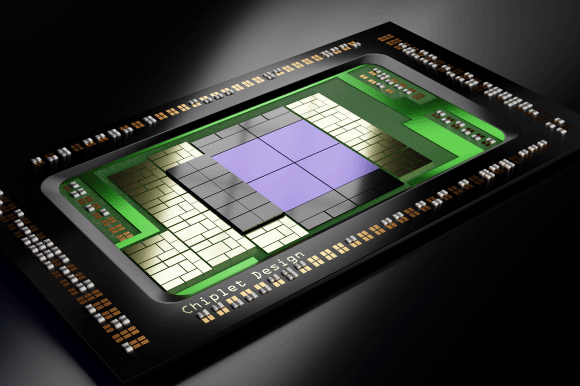

Fusion Bondingの特徴

そのようなウェーハ接合技術の中でも直接接合技術となる、Fusion Bondingがデバイス積層の分野で、近年注目を集めるようになってきています。

Fusion Bondingとは、二つの半導体ウェーハを原子レベルで直接結合させることによってウェーハ同士の強固な接合を実現する技術です。

Fusion Bondingには主に二種類の方式があります。一つはウェット接合と呼ばれる方式で、酸化膜を形成したSi基板同士を、親水化したあとに常温で仮接合し、その後の高温処理(~1200度)で接合を強化します。主にシリコンオンインシュレーター(SOI)*¹ ウェハの製造等に使用されています。

もうひとつの方式がプラズマ接合と呼ばれる方式で、貼り合わせ前にウェーハ表面をプラズマを用いて活性化する技術です。ウェット接合と比較して250-350度と低温での接合が可能です。

そのためデバイスにダメージを与えることなく強固にウェーハ同士を接合できるために、近年ではCIS*² やメモリのウェーハ積層において採用が進んでいます。

また、プラズマ接合は、3DIC向けで使用される接合技術である、ハイブリッドボンディング*³ にもその低温での接合特性を生かし、採用が期待されています。

Fusion Bondingの課題と展望

プラズマ接合によるFusion Bondingは、その低温での接合能力により3次元集積回路(3DIC)における重要な技術として注目されています。この技術を3DICで採用する上での課題と今後の展望について説明します。

採用する上での課題

- 界面品質の管理:プラズマ活性化接合では、接合界面の品質が結合強度に大きく影響します。ウェハの表面処理やプラズマ処理の均一性を保つことが重要であり、大面積での均一な活性化と清浄化を実現することが課題となります。

- 気泡と不純物の除去:低温接合では、接合界面に気泡や不純物が残りやすい傾向にあります。これらを効果的に除去し、高密度な結合を実現するための技術開発が必要です。

- 材料の選択性:プラズマ活性化接合は、特定の材料間で非常に効果的ですが、異種材料間での接合においては、相互作用の違いによる課題があります。異なる材料特性を考慮した最適化が求められます。

- プロセスの複雑性とコスト:プラズマ処理装置は比較的高価であり、プロセス自体も複雑です。大量生産におけるコスト効率とプロセスの簡素化が課題となります。

今後の展望

- プロセス技術の進化:プラズマ活性化接合のプロセス技術は、研究開発を通じて進化しています。より高品質な界面の形成、低コストのプロセス実現に向けた技術革新が期待されます。

- 新材料への適用:3DICでは、さまざまな材料が使用されるため、プラズマ活性化接合の適用範囲を広げる研究が進められています。異種材料間の接合においても、高品質な結合が可能になることが期待されます。

- 低温接合のさらなる低温化:現在の低温接合技術でも、さらなる温度低下を目指した研究が行われています。これにより、より熱に敏感なデバイスの統合が可能になると考えられます。

- 統合デバイスの多機能化と性能向上:プラズマ活性化接合を活用することで、3DICデバイスの多機能化と性能向上が実現します。高速データ通信、低電力消費、小型化など、さまざまな要求に応えるデバイス開発が進むことが予想されます。

プラズマ活性化接合技術の進歩は、3DIC技術の発展において重要な役割を果たし、将来的にはさらに多くのアプリケーションでの採用が見込まれます。

技術的課題の克服とプロセスの最適化を通じて、この分野のイノベーションが加速されることが期待されています。

半導体製造現場の課題を解決!厳選ホワイトペーパー

半導体製造現場の「検査」「監視・調査」「セキュリティ」について、例を挙げて解説しています。日々の業務に是非ご活用ください。

半導体は次の次元へ 微細化から集積へ アドバンストパッケージの世界

【この資料で分かること】

- 市場と技術の未来

- アドバンストパッケージの進化

- ウェーハ加工の課題解決

【こんな方におすすめ】

半導体市場やアドバンストパッケージ技術の動向を把握したい方、製造工程やウェーハ加工における課題解決を求めている方、高速化・高密度化を実現する製造技術に興味がある方、次世代半導体の開発に関わる技術者やエンジニアの方

半導体ウェーハの外観検査まるわかりブック

【この資料で分かること】

- 多様なウェーハ材料

- ウェーハ製造工程と外観検査

- 欠陥の種類

- 検査技術のカテゴリ

【こんな方におすすめ】

Siウェーハ、化合物ウェーハ(SiC, GaN, LT/LN, InP), ガラスウェーハ等の検査に関心や課題をお持ちの方

半導体工場の現場DXガイドブック -設備の予知保全、品質監視-

【この資料で分かること】

- 半導体製造工程とDXの取組み

- 製造プロセス監視の作業自動化

- ウェーハ欠陥の原因調査

- 設備稼働監視作業の自動化

- 装置・設備・部品の故障予兆監視

【こんな方におすすめ】

ウェーハ製造工場や、デバイス製造工場のファシリティ設備の業務課題に関心や課題をお持ちの方

OTを止めるな!!半導体業界に必須のサイバー攻撃対策

【この資料で分かること】

- 外部脅威を排除しセキュアな工場へ

- 内部関係者によるリスク対策

- サプライチェーンリスク

- 横感染

- リスク発生&対策ソリューションマップ

【こんな方におすすめ】

半導体製造工場の現場、IT担当者、半導体装置メーカーでセキュリティに関心と課題をお持ちの方

用語集

- *¹ シリコンオンインシュレーター(SOI)

- SOI(Silicon On Insulator)は、半導体の製造技術で、絶縁体(通常はシリコンダイオキシド)の上にシリコン層を配置する方法です。この技術により、トランジスタ間の寄生容量が減少し、電力消費が低減され、動作速度が向上します。

- *² CIS

- CIS(CMOS Image Sensor)は、光を電気信号に変換するための半導体デバイスです。CMOS(Complementary Metal-Oxide-Semiconductor)技術を用いて製造され、デジタルカメラやスマートフォンのカメラモジュールなどに広く使用されています。

- *³ ハイブリッドボンディング

- ハイブリッドボンディングは、異なる半導体チップやウェハーをナノスケールで直接接合する技術です。この方法では、金属と絶縁体の両方を使用して接合し、高密度な接続を可能にします。