製品・サービス

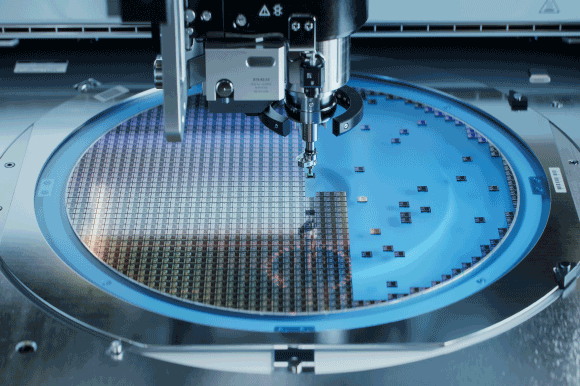

ガラスウェーハ 欠陥検査装置

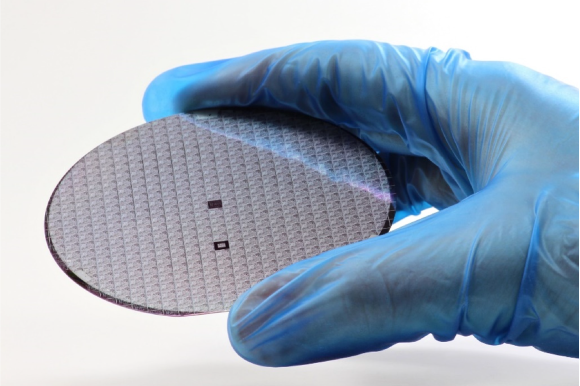

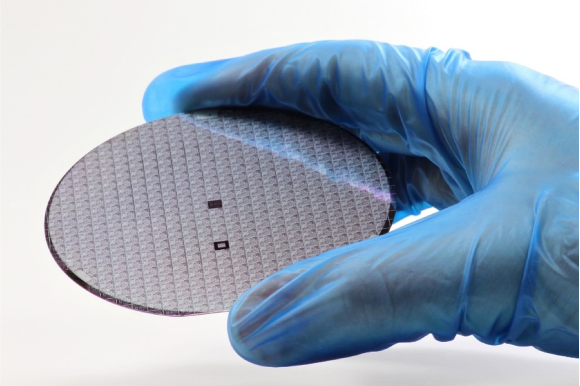

ガラスは半導体製造で重要視され、平坦性や平滑性、シリコンとの熱膨張係数の類似性などがニーズを高めています。ウェーハレベルのパッケージ製造やシリコンウェーハの薄化の際にサポート基板として利用され、ガラス貫通電極(TGV)のファインピッチ化により高密度なTGV形成が可能となり、半導体の高性能化に貢献しています。英語サイトはこちら

欠陥検査装置の用途

- ガラスウェーハ、ガラスウェーハ(再生)の外観検査

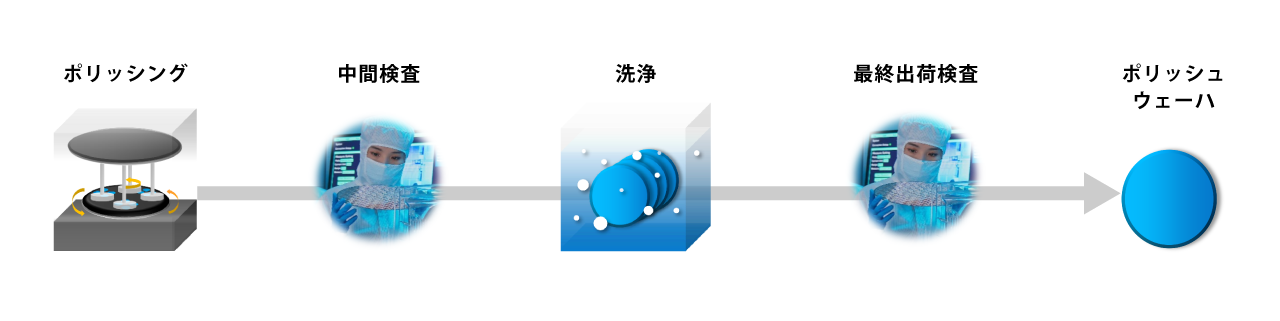

- 研削後検査

- ポリッシュ後検査

導入検査工程候補

対象の欠陥

- 表面:スクラッチ、パーティクル、バブル、クラック、チッピング、汚れ、メタル残渣、レジスト残渣、研磨痕、研削痕

- 面内:バブル

- 裏面:スクラッチ、クラック、汚れ

- 端面(エッジ):チッピング、クラック、汚れ

特長

高速・高感度検査

専用ラインセンサーカメラ、専用光源で300mm までのガラスウェーハ全体を高速スキャン、欠陥抽出

光の透過率が高い透明ウェーハにおいても検査ステージの影響を受けずに正確な検査が可能

高度な欠陥分類

ガラスウェーハの表面、裏面の典型的な欠陥を自動で分類

1台で表裏面・橋面を検査

1台で表面検査、裏面検査、端面検査のマルチ検査が可能

パラメータの最適化

良品ウェーハの基準にあわせてパラメータの最適化によりターゲット欠陥の未検出、過検出を抑制

検査時間の削減

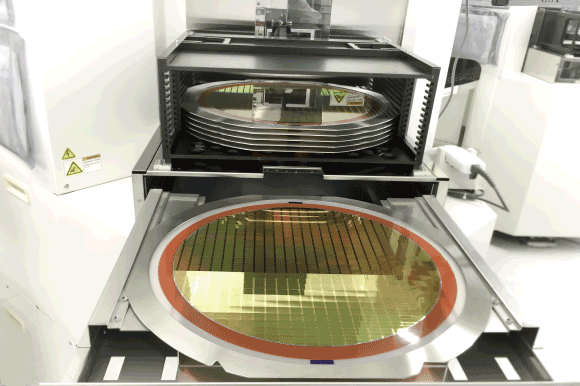

多カセット仕様により連続検査を可能にし、カセット交換時間を最小化

仕様

| 項目 | 詳細 |

|---|---|

| 対応ウェーハサイズ | 200mm/300mm |

| 対応ウェーハ | ガラスウェーハ |

| 検査感度 | 表面:0.3um< ※PSL on Si wafer 端面:1-10μm 面内:1-10μm |

| スループット | 30–90秒 / ウェーハ ※検査要件によって変動 |

| ロードポート・カセット数 | Min2~Max4(12inch) Min2~Max 10 (8inch) |

| 他機能 | アライナー、IDリーダー、GEM対応 |

サンプル評価

本検査装置を使用して表面の状態や欠陥部分をご確認したいお客様には、対象となるワークサンプルをお借りし、デモ機による事前評価を行うことが可能です。ご要望の際は、お問い合わせにてお気軽にご相談ください。

東京エレクトロンデバイス

東京エレクトロンデバイスエンジニアリングセンター

〒224-0045

神奈川県横浜市都筑区東方町17番地

クリーンルーム

クリーンルーム(Class100)

RAYSENS LAB

RAYSENS LAB半導体製造現場の課題を解決!厳選ホワイトペーパー

半導体製造現場の「検査」「監視・調査」「セキュリティ」について、例を挙げて解説しています。日々の業務に是非ご活用ください。

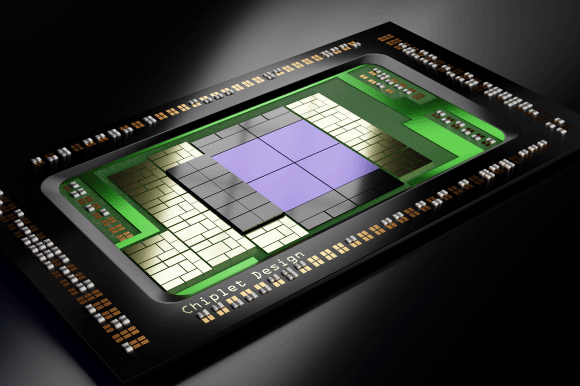

半導体は次の次元へ 微細化から集積へ アドバンストパッケージの世界

【この資料で分かること】

- 市場と技術の未来

- アドバンストパッケージの進化

- ウェーハ加工の課題解決

【こんな方におすすめ】

半導体市場やアドバンストパッケージ技術の動向を把握したい方、製造工程やウェーハ加工における課題解決を求めている方、高速化・高密度化を実現する製造技術に興味がある方、次世代半導体の開発に関わる技術者やエンジニアの方

半導体ウェーハの外観検査まるわかりブック

【この資料で分かること】

- 多様なウェーハ材料

- ウェーハ製造工程と外観検査

- 欠陥の種類

- 検査技術のカテゴリ

【こんな方におすすめ】

Siウェーハ、化合物ウェーハ(SiC, GaN, LT/LN, InP), ガラスウェーハ等の検査に関心や課題をお持ちの方

半導体工場の現場DXガイドブック -設備の予知保全、品質監視-

【この資料で分かること】

- 半導体製造工程とDXの取組み

- 製造プロセス監視の作業自動化

- ウェーハ欠陥の原因調査

- 設備稼働監視作業の自動化

- 装置・設備・部品の故障予兆監視

【こんな方におすすめ】

ウェーハ製造工場や、デバイス製造工場のファシリティ設備の業務課題に関心や課題をお持ちの方

OTを止めるな!!半導体業界に必須のサイバー攻撃対策

【この資料で分かること】

- 外部脅威を排除しセキュアな工場へ

- 内部関係者によるリスク対策

- サプライチェーンリスク

- 横感染

- リスク発生&対策ソリューションマップ

【こんな方におすすめ】

半導体製造工場の現場、IT担当者、半導体装置メーカーでセキュリティに関心と課題をお持ちの方

用語集

- ファンアウト構造

- ファンアウト構造とは、半導体においてチップに対して扇状に配線を広げた構造を指します。これは、半導体チップの端子から配線を引き出すための再配線層をウェーハプロセスを用いて形成することで、微細化によるチップの対応や、入出力数の多いデバイスの供給が可能になります。

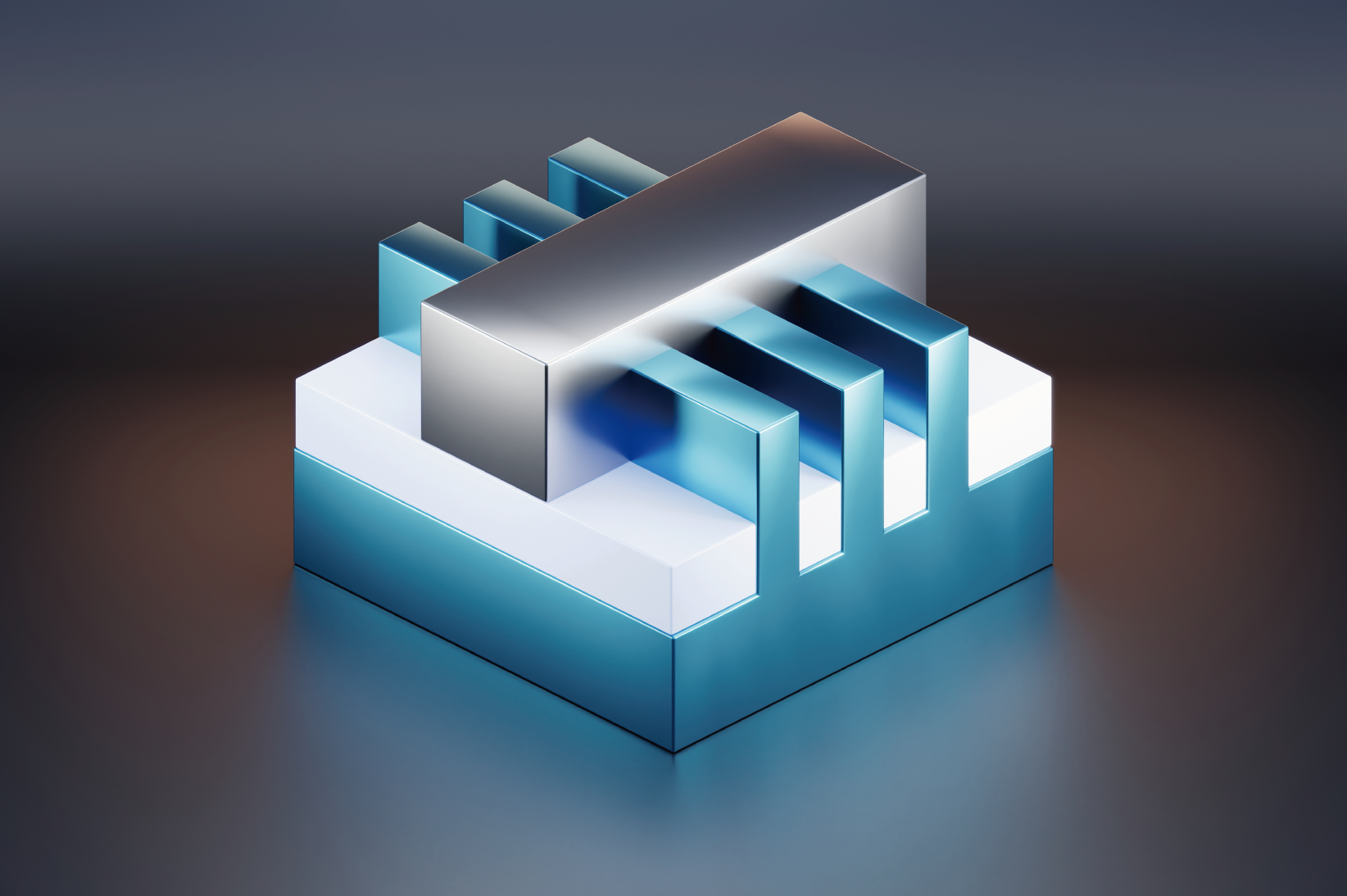

- TGV

- TGV(Through Glass VIA)とは、貫通孔付ガラス基板のことで、半導体デバイスの高機能化、消費電力の低減などにより、シリコンチップを3次元に積層する方法があり、この時に積層したチップ間の信号を上下に導通をとるために微細な多数の貫通孔(VIA)加工が必要になります。似たものにTSV(Through Silicon VIA)がありますが、こちらはシリコン基板に微細孔が加工されています。

関連製品・サービス

関連記事

ガラスウェーハ 欠陥検査装置