- HOME

- 化合物半導体ウェーハ検査の課題と 自動化の最新動向

生産現場 計測・検査

化合物半導体ウェーハ検査の課題と

自動化の最新動向

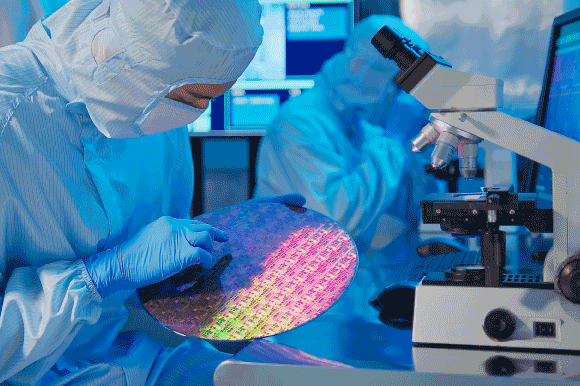

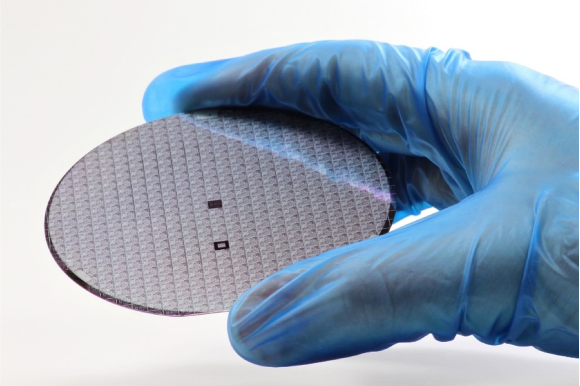

テクノロジーの進化と共に市場の増加が見込まれる半導体として、「シリコン」などを材料とする元素半導体が代表的ですが、近年では高性能のパワーモジュールの開発に伴いワイドバンドギャップ半導体であるSiC、さらにGaNなどの化合物半導体への注目が高まっております。

しかしながら、これらの次世代半導体は品質の安定性への課題があり、目視や抜取りにたよった検査では今後需要の高まりによる生産能力についていくことができません。

本特集では、次世代の半導体の市場増加と共に、検査の自動化の必要性についてご紹介します。

目次

半導体製造現場の課題を解決!厳選ホワイトペーパー4選(無料)

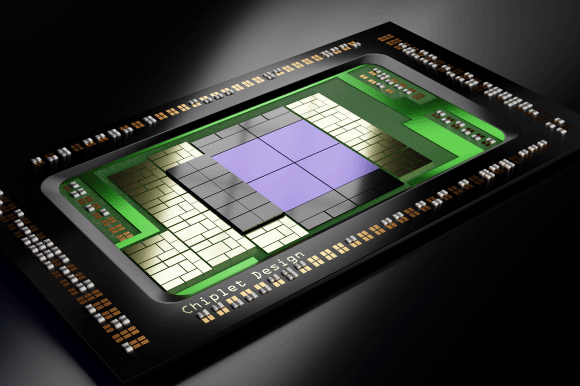

化合物半導体とは

化合物半導体とは、現在最も多く使用されているシリコン半導体のように、材料が一つの元素からなる半導体とは異なり、2つ以上の元素を材料とする半導体です。SiC、GaN、InP、GaAsなど、さまざまな組み合わせがあり、機能性もさまざまです。

一般的なシリコン半導体と比べて、電子移動度が高く高速演算処理に長けたり、受発光機能や磁気特性、耐熱性などがあります。また、製造コストや加工性などの課題はあるものの、高い性能を持ち合わせていることから今後の市場の伸びが大いに期待されています。

化合物半導体の用途

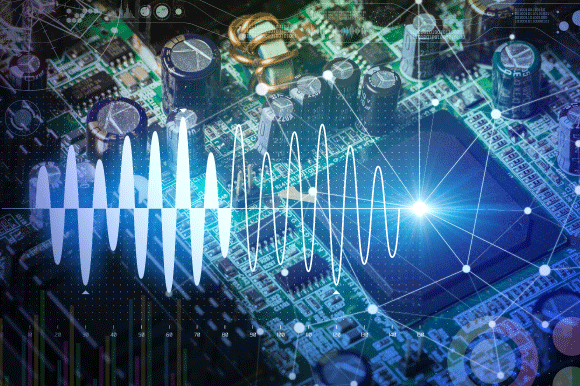

化合物半導体は、ワイドバンドギャップ半導体として、主に高周波、高出力の電子デバイスに用いられたり、発光効率が高くLEDやレーザーダイオードなどへの利用があります。

電気自動車をはじめとするxEV(次世代車)向けのパワーデバイス、第5世代移動通信(5G)システムの普及で、基地局などの送受信を支える高周波デバイスや、デジタル化の進展に伴い増加するデータセンターの高速化に求められる光デバイスなどの用途で不可欠な存在となります。

化合物半導体の課題

高性能で期待されている化合物半導体ですが、一方で量産への課題が残されています。

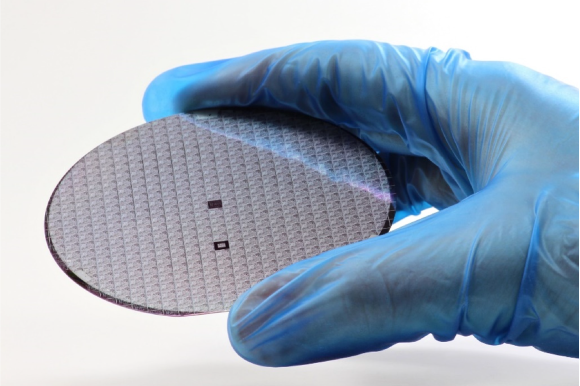

従来のシリコンウェーハと比べると、高価、小口径、割れや欠け、反りが発生しやすいという課題の他に、結晶生成時に発生する欠陥による歩留まりの悪さがネックになっています。

以下、主要な3つの化合物半導体における、結晶欠陥による課題例の概要です。

SiC(シリコンカーバイド)

微小な結晶欠陥である転位欠陥などデバイスの性能や信頼性に影響を与えるが、特に結晶欠陥のうち最もデバイスに影響を与えるとされる代表的なものに直径~10μmの特異な中空のパイプ状貫通欠陥「マイクロパイプ」があり、完全に抑制するのは難しいのが現状です。

GaN(窒化ガリウム)

転位線とバーガースペクトルの関係により、転位のない結晶に余分面を押しこんだ形の刃状転位や、転位線に対して平行に結晶面がずれた螺旋転位、両方の性質を持つ混合転位に分類され、デバイスの性能や寿命との関係が調べられています。

GaAs(ガリウムヒ素)

結晶の格子点で原子があるべきところなのに原子が存在しない原子空孔や、ガリウム原子がヒ素原子が入るべき位置に入ってしまうアンチサイト欠陥のような点欠陥が見られデバイスの性能と劣化に影響するとされています。

切断、研磨、洗浄などの加工途中で発生するキズ・ムラ・汚れなど、従来のシリコンウェーハと同じような欠陥だけでなく、これらの結晶欠陥を次の工程、もしくは出荷する前にはじかなければなりません。

現在はシリコンウェーハと違い、化合物半導体特有の欠陥を検査するために目視検査を行っているケースも少なくなく、検査工数の増加、検査員によるバラツキ、慢性的な検査員確保の課題などがあります。

専用の検査装置による検査を行っている場合もありますが、化合物半導体特有の結晶欠陥を検出するために検査時間がかかることから全数検査は難しい状況です。

今後化合物半導体の検査に求められること

今後さらに大きな市場成長率が見込まれる化合物半導体の安定した品質を担保しながら、生産増加に対応するためには、効率の良い検査が求められます。

現在の検査工程において最も負荷がかかっている目視検査を、どのように自動化で行っていくかは重要なテーマです。

検査装置としては、従来の目視による検査基準をカバーし、化合物半導体特有の結晶欠陥を分類し、閾値調整等によりユーザーが判定基準を決めて運用できるものが理想です。そのために、人の目と同等以上の感度の検出能力が必要になることは勿論ですが、取り込んだ画像情報を適切に処理が行えるソフトウェアも重要な要素となります。

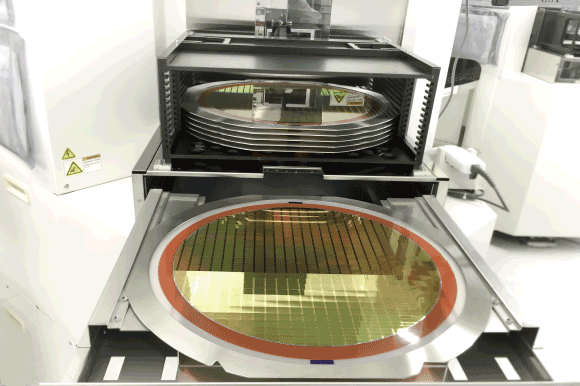

また、化合物半導体の需要は増加していく一方でウェーハサイズは比較的、小口径であるため、ウェーハの生産枚数は増えていく見込みです。

生産枚数の増加に対して、ウェーハ検査にかける検査工数を抑えていく必要があり、検査装置に求められるスループットも重要です。

このように、今後の化合物半導体の外観検査においては検査精度を確保しつつ、検査工程の自動化、効率化を考えていく必要があります。

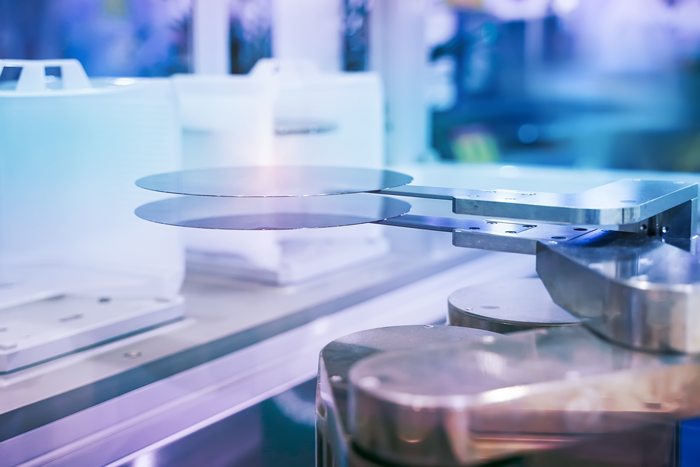

化合物半導体の検査工程自動化の実現

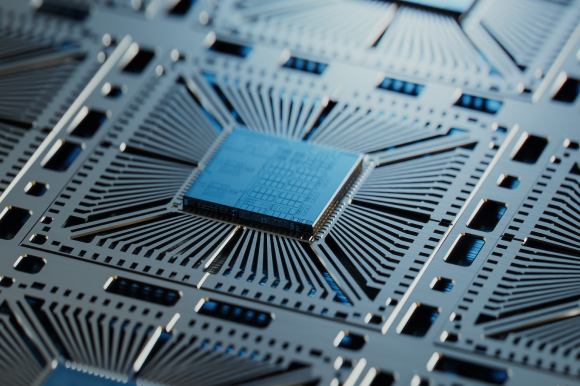

欠陥を解像して検出する「ミクロ検査」に対して、全体を見ながら欠陥部分の微妙な変化を検知する検査手法が「マクロ検査」です。

マクロ検査は広い面積を短時間で欠陥検出することが可能で、人手による目視検査の置換えに最適な検査です。光学検査装置ならではの高い繰り返し再現性や検査のデータ化の観点でも効率化・自動化においてメリットがあります。

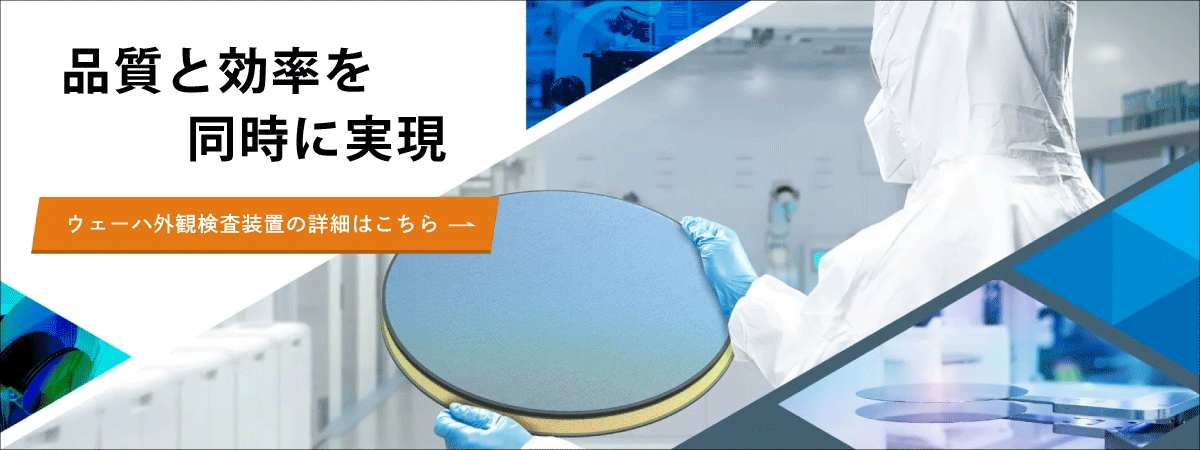

目視検査に置き換え可能な化合物半導体検査装置とは

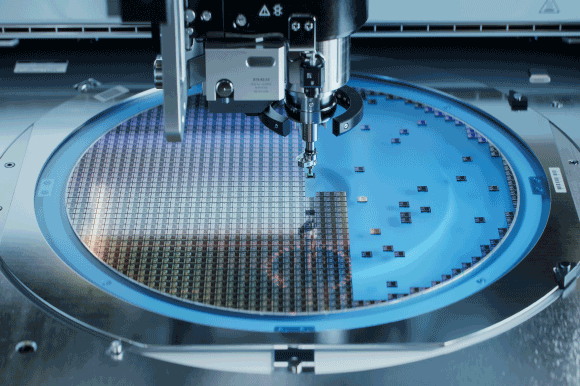

東京エレクトロンデバイスでは、最適な光学系と独自の検出アルゴリズムにより、高感度かつスピーディな検査を実現した『ウェーハ 欠陥検査装置』をご提供しております。

ベアウェーハ、パターン付ウェーハの両方の欠陥検査に対応し、それぞれの欠陥対象に応じて、従来の抜き取りによる目視検査から、全数検査自動化の推進をサポートします。

今後、高い市場成長率が見込まれている化合物半導体などをはじめとする、さまざまなウェーハの外観検査、工程内検査をサポートします。

お客様のご用意されたワークで、デモ機による事前評価も承っております。ご要望の際は、お問合せよりご相談ください。

半導体製造現場の課題を解決!厳選ホワイトペーパー

半導体製造現場の「検査」「監視・調査」「セキュリティ」について、例を挙げて解説しています。日々の業務に是非ご活用ください。

半導体は次の次元へ 微細化から集積へ アドバンストパッケージの世界

【この資料で分かること】

- 市場と技術の未来

- アドバンストパッケージの進化

- ウェーハ加工の課題解決

【こんな方におすすめ】

半導体市場やアドバンストパッケージ技術の動向を把握したい方、製造工程やウェーハ加工における課題解決を求めている方、高速化・高密度化を実現する製造技術に興味がある方、次世代半導体の開発に関わる技術者やエンジニアの方

半導体ウェーハの外観検査まるわかりブック

【この資料で分かること】

- 多様なウェーハ材料

- ウェーハ製造工程と外観検査

- 欠陥の種類

- 検査技術のカテゴリ

【こんな方におすすめ】

Siウェーハ、化合物ウェーハ(SiC, GaN, LT/LN, InP), ガラスウェーハ等の検査に関心や課題をお持ちの方

半導体工場の現場DXガイドブック -設備の予知保全、品質監視-

【この資料で分かること】

- 半導体製造工程とDXの取組み

- 製造プロセス監視の作業自動化

- ウェーハ欠陥の原因調査

- 設備稼働監視作業の自動化

- 装置・設備・部品の故障予兆監視

【こんな方におすすめ】

ウェーハ製造工場や、デバイス製造工場のファシリティ設備の業務課題に関心や課題をお持ちの方

OTを止めるな!!半導体業界に必須のサイバー攻撃対策

【この資料で分かること】

- 外部脅威を排除しセキュアな工場へ

- 内部関係者によるリスク対策

- サプライチェーンリスク

- 横感染

- リスク発生&対策ソリューションマップ

【こんな方におすすめ】

半導体製造工場の現場、IT担当者、半導体装置メーカーでセキュリティに関心と課題をお持ちの方